|

Nachdem das Flugverhalten der NH 90 in Kreuztal zu wünschen übrig ließ, war ich erst einmal ratlos. Schliesslich hatte ich den rohbaufertigen Hubschrauber im letzten Jahr schon einige Male geflogen. So hatte die NH 90 ihren ersten richtigen Flug beim Huey-Treffen in Darmstadt, und das bei böigem Wind.

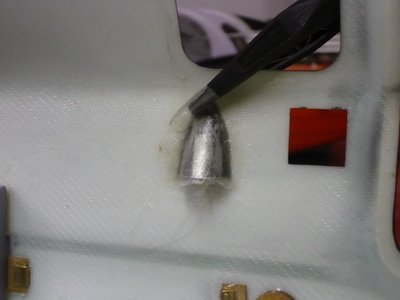

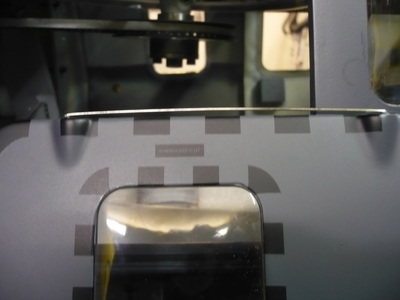

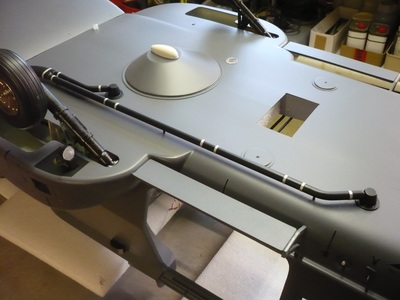

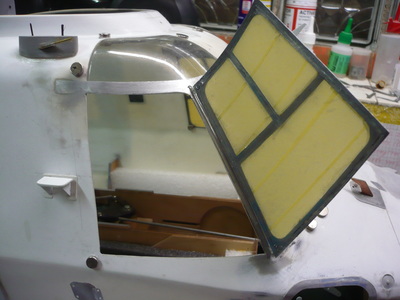

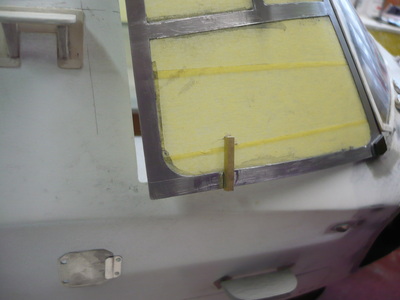

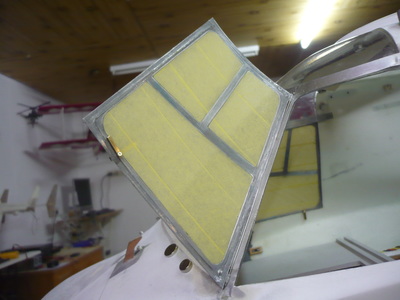

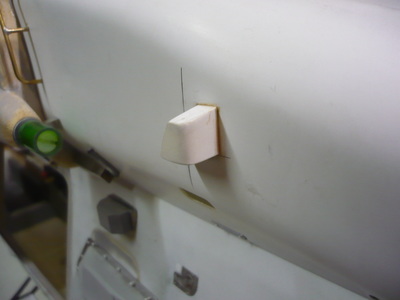

Mir bereitete die 4°-Neigung der Rotorwelle anfangs leichte Probleme, weil ich erst realisieren musste, dass ich den Rumpf als waagerechten Bezugspunkt vergessen kann. Im Langsamflug muss die NH das Näßchen nämlich vornehm heben, ansonsten nimmt sie schnell Fahrt auf. Dies schien mir aber mit etwas Übung beherrschbar. Um so erstaunter war ich über das störrische Flugverhalten nach der Fertigstellung. Ich hatte im Winter meinen Sender auf deutlich größere Knüppel umgerüstet. Ich fliege einen Handsender als Pult und war mit den kurzen Knüppeln immer etwas unglücklich. Nun ist es offenbar so, dass ich mit den größeren, besser greifbaren Knüppeln auch anders steuere, was einen Teil der Probleme ausmachte. In dem Zusammenhang fiel mir auch irgendwann einmal auf, dass ich ja auch bei der Bell und dem Airwolf die Steuercharakteristik anpassen musste. Ausserdem hatte ich in Kreuztal versehentlich das Heck im Heading Hold Modus, und dieser war noch gar nicht abgestimmt! Zwischenzeitlich hatte ich versucht, den Heli über Dual-Rate und Expo etwas zu entschärfen, denn das Flugverhalten war doch sehr zackig. Dies habe ich mir bei dem Microbeast aber mit mangelnder Flugpräzision erkauft. So konnte es nicht bleiben. Eine Schwerpunktmessung ergab dann, dass in der Nase 330 Gramm Blei fehlen. Wie Das?? Nun, ich hatte im vergangenen Jahr einiges an Gewicht vorne zugeladen, denn es existierte ja noch kein Cockpit. Da das fertige Cockpit aber deutlich leichter war, ergab sich diese Gewichtsdifferenz! Nachdem das Blei montiert war, flog die NH 90 schon deutlich besser. Zwischenzeitlich hatte ich den Hubschrauber auch in Offenbach und Schöneck gezeigt, auch hier waren die Flugversuche nicht sehr berauschend. Viele Kollegen empfahlen mir daher den Umstieg auf ein Bavarian Demon 3X. Schlussendlich war das die Lösung. Heiko Fischer hatte mir das zwischenzeitlich gekaufte Gerät dann Abends in Offenbach freundlicherweise montiert und eingestellt. Dafür herzlichen Dank! Da ich nur noch wenig Ladung in den Akkus hatte, blieb es bei einigen Kurven, aber der Unterschied war gewaltig, ich brauchte nur noch steuern und nicht mehr "aussteuern"! Während ich beim Microbeast immer das Gefühl hatte, scalemässiges Flugverhalten mit sinkender Präzision zu erkaufen, war das beim BD komplett anders. Heiko hat die NH weich abgestimmt, sie zieht im Gegensatz zu früher aber stoisch ihre Bahn und steht beim Schweben wie angenagelt! Seitdem hat die NH 90 über den Sommer nur noch wenige Flüge gemacht, der Urlaub stand an und ein neues Motorrad musste ja auch bewegt werden! Aber ich weiss ja nun, dass sie fliegt und das macht dann schon etwas gelassener. Ausserdem bin schon längst wieder am bauen. Und zwar an der BK 117. Dazu später mehr. Übrigens sind die Piloten auch noch nicht an Bord, ich werde mich jetzt mal um jemanden bemühen müssen, der mir die Anzüge näht... Zur Ehrenrettung des Microbeast muss ich noch sagen, dass ich es ja in zwei anderen Scalehelis problemlos fliege. Dort sind aber zum einen ältere Versionen am Werk, zum anderen auch nur Zweiblatt Haupt- und Heckrotoren. Vielleicht macht das den Unterschied. Möglicherweise bekommt man das Microbeast im Vierblatt-Scaler mit mehr Ahnung aber auch besser eingestellt als ich das geschafft habe. Da ich mich aber aus anderen Gründen schon mehrfach über dieses FBL-System und seinen Hersteller geärgert habe, werde ich die drei vorhandenen Geräte über den Winter austauschen und verkaufen. Das Bavarian Demon ist meiner Meinung nach zumindest im Scaler besser als das MB, mindestens aber deutlich problemloser abzustimmen! Einiges war bis zum Treffen in Kreuztal nicht fertig geworden. Zum Beispiel die Piloten, die ich von Microhelis bezogen hatte. Mir gefielen die groben Oberflächen der ABS-Teile nicht besonders, zu meiner NH 90 passten sie qualitativ nicht so richtig. Jürgen Behrens hat freundlicherweise prompt reagiert und mir neue Hände, Schuhe und Köpfe im Lasersinterverfahren gedruckt. Hierbei sind dann sogar schon die Visiere an den Helme, besser geht es wohl nicht mehr. Wer also Piloten benötigt, sollte bei Microhelis unbedingt mal anfragen, denn praktisch jeder vernünftige Maßstab ist möglich, meine Crew wurde in 1/8,9 gedruckt. Ausserdem gibt es nun mit dem Lassersinterverfahren eine hochwertigere Alternative für diejenigen, die nicht so viel Arbeit in die Piloten stecken wollen. Die Bremshebel der Schiebetüren fehlten noch. Hier habe ich Heftzwecken als Drehachse benutzt. Die Stifte der Zwecken wurden mit der Armaturenzange quadratisch gequetscht und konnten dann mit dem Plastikhammer in die Griffe geschlagen werden. Nun sitzen sie stramm, können aber noch gedreht werden. Dann habe ich also die Mechanik wieder ausgebaut und den Tankstutzen und das Lüftungsgitter in der rechten Rumpfwand, die ich ja nachträglich eingebaut hatte, von der Rumpfinnenseite mit Gewebe belegt. Das war erforderlich, weil ich ja wegen der Lackierung von aussen nur sparsam kleben konnte Zudem habe ich das Miniservo für die doppelte Rettungswinde wieder eingebaut. Es wurde mit Tesa eingewickelt und die Klötzchen mit Harz eingeklebt. Ich hoffe, dass ich es diesmal wieder ausbauen kann, beim ersten Mal mit Sekundenkleber ging das ja schief. Ich habe damals die Klötzchen wieder rausbrechen müssen, weil sie am Servo klebten. Am Dom habe ich vier Lüftungsgitter eingeklebt. Das Material dazu stammt von Fliegengittern und ist recht kräftig. Eingeklebt habe ich es mit Ruderer L530. Zuerst eine dünne Raupe mit etwas Abstand um den Ausschnitt gelegt und leicht anziehen lassen. Dann Gitter einlegen und etwas nachtupfen bis es nicht mehr hochkommt. Zum Schluss noch einmal eine dünne Raupe auftragen und ringsum mit dem Finger in die Gitterstruktur reiben. In der hinteren Domhälfte habe ich auch Gitter gesetzt. Da der Klebstoff hier nicht auftragen darf, der Rumpffalz ist direkt dahinter, habe ich nicht den Ruderer L530 sondern Sekundenkleber verwendet. Um Sauereien mit der Flasche zu vermeiden, hab ich den Kleber auf die Werkbank getropft und mit einem Draht aufgenommen. Die Trittkästen für die Bereiche vor den Schiebetüren sind auch fertig. Wie schon bei den anderen Kästen unter dem Dom habe ich die Rohre oberflächenbündig in den Rumpf eingebaut. Vorteil hierbei: beim Einkleben sind sie seitlich schon fixiert, was das Ausrichten einfacher macht. Auf einem Foto sieht man, dass ich die Scheiben wieder entfernt habe, sie werden ja durch plane Scheiben ersetzt, weil die Schiebetüren daran stossen. Ich habe die Frontscheibe nochmals poliert und dann mit UHU Plus Endfest eingeklebt. Dazu musste ich die Ränder der Scheibe zuvor natürlich mit grobem Papier schleifen. Ich habe das sehr vorsichtig gemacht, weil mir klar war, dass Kratzer durch 60er Schliefpapier kaum auszupolieren sein dürften. Der obere Rand wurde etwas gekürzt, weil er die Cockpitrückwand etwas unter Spannung setzte. Ich hab die Klebung zusammen mit meiner Frau gemacht, zwei Hände mehr konnte ich gut gebrauchen. Den Kleber habe mit Microballons angedickt in eine Spitze gefüllt und dann ringsum Raupen aufgetragen. Nach dem Positionieren haben wir dann im Türbereich einige Klammern angesetzt und den Rest mit Magneten gesichert. Austretender Kleber wurde mit Q-tips und Alhohol abgewischt. Nun konnten die Scheibenwischer befestigt werden, ich habe sie mit Heißkleber von innen gesichert, die Scheibenwischerblätter liegen lose auf der Scheibe. Die Anlenkung für den Schwenkarm ist nun auch komplett. Die Schiebetüren waren nach dem Lackieren schwergängig, ich habe deshalb die Führungsdrähte wieder entlackt. Die Sandfilter des PureAir-Systems sind auch verklebt. Ich hatte Angst, sie könnten brechen, wenn man die hintere Domhälfte über den Wulst des Rumpfes zieht. Ich habe in Kreuztal auch viele Gespräche zu dem Thema gehabt, das Ergebnis war stets das gleiche: Nimm Magnete. Jetzt habe ich aber transparenten, dauerelastischen Pattex Montagekleber genommen, und ich kann auch erklären, warum. Man kann die Haube auf zwei Arten vom Rumpf abnehmen, entweder spreizt man sie vorne so weit, dass sie hinten über die kritische Knickstelle gleitet, oder man spreizt die Haube hinten im Knickbereich und hebt sie ab, ohne dass sie vorne, im Bereich der Sandfilter stark verformt werden muss. Da ich bislang nur die erst Variante anwendete, sah ich halt die Gefahr, die Sandfilter könnten bei der Verformung Schaden nehmen. Nun habe ich festgestellt, dass man die Haube viel cleverer abnehmen kann, und da war klar, dass ich die einfachere Variante der Befestigung wähle. Ich muss jetzt natürlich aufpassen, nicht aus alter Gewohnheit die Haube vorne zu spreizen. Aus Chromfolie habe ich die hinteren Lenkwaffen-Warnsensoren nachgebildet. Die vorderen waren zwar schon vorhanden, wurden aber mit klarlackiert, so dass sie nur noch matt waren. Hier habe ich noch einmal neue geklebt. Da ich ja eh die Scheiben des Bausatzes gegen plane Scheiben tausche, habe ich das rechte hintere Fenster mit dem Blechrahmen versehen, den die Kiwis bei ihren NH 90 haben.

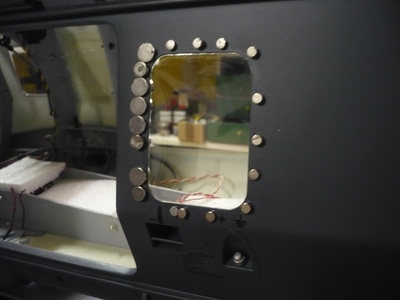

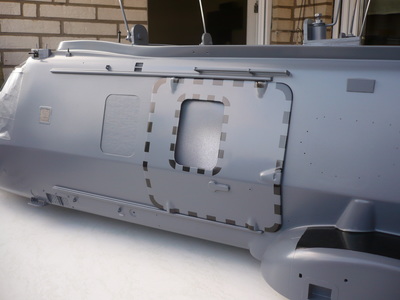

Weiß der Kuckuck, warum dieses Fenster anders ist... Dazu habe ich aus Vivak erst das Fenster mit dem Kleberand ausgeschnitten, dann den Rahmen aus 0,2mm Alu gefertigt und auf dem Fenster positioniert. Vivak ist beidseitig foliert, auf der Rückseite habe ich die Folie ringsum entfernt, nur im Bereich des eigentlichen Fensters blieb sie kleben. Auf der Aussenseite, dort wo der Alurahmen hinkommt, wurde die Folie ringförmig ausgeschnitten und der Rahmen aufgelegt. Das eigentliche Fenster und der Kleberand blieben abgedeckt. Nun habe ich 28 Löcher gebohrt und Stecknieten eingeschmolzen. Dabei mussten die Schmelzpunkte auf der Rückseite mit dem Skalpell beschnitten werden, weil die Nieten so nahe am Rand sitzen, dass sie in das Fenster ragten. Wahrscheinlich muss ich die Schmelzpunkte später noch schwärzen, da man sie von aussen sehen könnte. Nach der Vernietung habe ich einen schmalen Rand des Klebebereichs um den Alurahmen freigeschnitten, um hier auch etwas Farbe hinzubekommen. Man könnte sonst später zwischen diesem Rahmen und dem Rumpfausschnitt durchsehen. Der Rahmen ist nun grundiert, morgen kommt Farbe drauf. Ich hab ihn schon mal in den Ausschnitt gehalten und auf dem ersten Foto sieht man im Hintergrund das Originalfenster zum Vergleich. Am 4. Juni habe ich die NH90 zum Turbinentreffen in Kreuztal-Littfeld mitgenommen. Es wird von Bernd Pöting veranstaltet und dort sind auch immer Elektrohubschrauber am Start. Es ist eines der interessantesten Treffen, zum Glück nicht übermäßig groß, aber mit viel Atmosphäre und einem Haufen Spitzenpiloten. Die NH 90 wurde erst spät am Vorabend fertig. Nun ja, sie wurde fast fertig. Die Frontscheibe war provisorisch befestigt, die Sandfilter auf dem Dom noch nicht befestigt, die Cockpittüren blieben mit ihren Lackierfehlern im Karton, Gurtzeug und Piloten sind noch nicht montiert, die Landescheinwerfer und die Cockpitbeleuchtung nicht komplett. Ausserdem waren die Scheibenwischer nicht befestigt sowie Haupt- und Heckrotorblätter noch nicht lackiert. Hier die Bilder vom Freitagabend: Am Samstag fuhr ich also mit der NH 90 nach Kreuztal, und ich war schon sehr überrascht von den vielen positiven Kommentaren über mein Modell. An dieser Stelle ein herzliches Dankeschön an all die lieben Freunde und Kollegen, das hatte ich so nicht erwartet! Ich habe mich dann auch aus diesem Grund dazu entschieden, die NH 90 doch vorzufliegen. Dabei war klar, dass das kein kompletter Flug werden kann, sondern eher ein Test nach erfolgtem Zusammenbau. Schon unmittelbar beim Abheben war mir klar, dass ich ein Problem habe, denn das Heck reagierte unheimlich aggressiv auf Eingaben, stand andererseits aber auch bocksteif. So traute ich mich nicht in den Rundflug und beliess es beim Schweben. Erst zwei Tage später fiel mir auf, dass der Heckrotor im Heading Hold Modus stand, und den hatte ich noch nicht angepasst, denn bislang hatte ich die NH nur im Normal Mode geflogen! Mein Helifreund Christoph hat dann trotzdem noch ein ansprechendes Video geschnitten. Daraus erreichte mich zuerst ein Standbild, welches mein Herz aber sofort höher schlagen liess: Videos dazu: Jetzt ging es endlich an den Zusammenbau. Zuerst jedoch noch einige Details. Die Abgaskamine habe ich Silber lackiert und mit der Airbrush getönt, um die leicht gelbliche Färbung von Edelstahl zu imitieren. Die Heckrampe, die innen aus Depron gebaut ist, bekam ihre charakteristische Lackierung. Die Hydraulikanschlüsse an den Rumpfkonsolen wurden oliv lackiert. Die Trittstufen bekamen einen Belag aus feinem Schleifleinen. Die Bilder vom Zusammenbau lasse ich unkommentiert, da ich das ja früher schon einmal beschrieben habe.

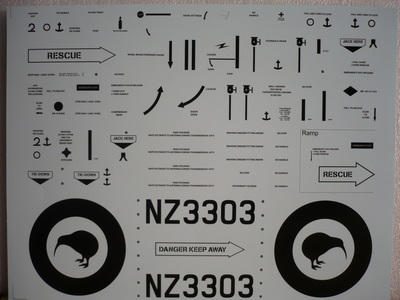

Nachdem die Farbgebung abgeschlossen war, kamen die Decals an die Reihe. Dabei fiel mir auf, dass ich den vorderen Tankstutzen, ein Lüftungsgitter und zwei Trittstufen vergessen hatte. So habe ich den lackierten Rumpf vorsichtig aufgeschnitten und den Tankstutzen einzeln lackiert und eingeklebt. Die Gehäuse der Trittstufen werden erst nach der Klarlackierung eingebaut, weil ich derzeit nicht an die Rumpfinnenseite komme.

Im Bereich der Klappscharniere am Heck ist der Rumpf beim Original offen. Dies habe ich imitiert, indem ich diese Fläche schwarz lackierte. Einige Decals fehlten auf dem Bogen oder waren in verschiedenen Größen vorhanden. Tailormadedecals hat jedoch blitzartig reagiert und zwei Tage später hatte ich die gewünschten Decals, so dass ich ohne Verzögerung weiter arbeiten konnte. Nachdem alle Decals aufgebracht waren, habe ich erst die kleineren Teile und dann den Rumpf klarlackiert. Dabei hat es einige kleine Läufer gegeben, die aber am fertigen Modell fast nicht mehr auffallen. Da eine Bearbeitung des Mattlacks sehr schwierig scheint und man die nachgearbeiteten Stellen möglicherweise besser sehen kann als die winzigen Läufer, habe ich mich nach einiger Bedenkzeit dazu entschlossen, den Rumpf so zu belassen wie er ist. Nachdem der graue Basislack getrocknet war, habe ich auf dem Rumpf und den übrigen Bauteilen Details farblich hervorgehoben.

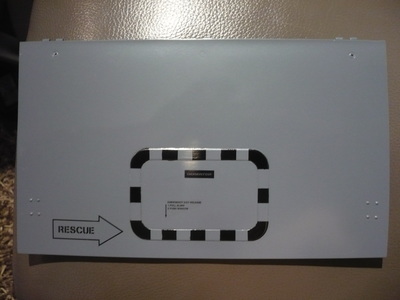

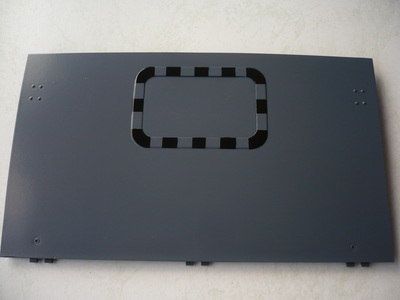

Benötigte Farben waren Oliv, Weiß, Rot, Silber und Schwarz. Ich hatte aber nur schwarzen Basislack, die anderen Farben sind aus dem Plastikmodellbau. Dazu hatte ich bei Tailormadedecals extra nachgefragt, man kann diese Farben problemlos mit 2K-Klarlack überlackieren. Im einzelnen wurde schwarz lackiert: das FLIR-Radom, Gehäuse der Landescheinwerfer, Ablauftrichter des Kraftstoffschnellablaßsystems, Trittflächen auf dem Rumpf, seitliche Cockpit- und Dachfenstereinfassungen, VHF-Antennen, Lüfterjalousie, Teile der Lenkwaffensensoren auf der Nase, Radarwarnempfänger am Ende der Radkästen, obere VHF/UHF-Antennen, DME-Antennen, gestrichelte Einfassungen der abwerfbaren Notausstiege (Cockpittüren,Schiebetüren, Schiebetürfenster, Ausstieg an der Rampe), Landescheinwerfer, das innere der Abgaskamine und einige weitere Teile, die ich jetzt sicher vergessen habe. In Weiß lackiert wurden die Formationslichter, GPS-Antennen, Radarhöhenmesser und weitere Sensoren. Rot wurde der Puffer des anklappbaren Leitwerks, was leider nur beim Original funktioniert ;-) Silber wurden die Spitzen der Pitotrohre. Oliv wurde die Abdeckung der Dopplerantenne und die Laserwarnsensoren. Dann habe ich die Sandfilter (PureAir-System) erneut geschliffen und endlich die tollen Lochbleche eingeklebt, die mir mit viel Mühe und unglaublichem Zeitaufwand für Versuche zur Materialwahl von GK-Modellbau hergestellt wurden. Nach erneuter Grundierung wanderten die Teile bei 60°C eine Stunde in den Backofen. Danach konnte grauer Basislack gespritzt werden. Schlussendlich habe ich die vorschnell überlackierten Verbindungsschellen an der Leitung des Kraftstoffschnellablaßsystems wieder freigelegt, was relativ einfach war, denn der Basislack läßt sich mit etwas Verdünnung abwaschen und die Grundierung haftet auf den Aluschellen ohne Haftvermittler nicht besonders gut. Nachdem ich vorgestern den Rumpf und alle Einzelteile grundiert hatte, habe ich gestern noch einige Fehler ausgebessert und danach den dunkelgrauen Basislack gespritzt. Einige Teile wie die Schiebetüren und der Abschluss der Seitenflosse haben Staubeinschläge abbekommen, und am Rumpf habe ich eine Stelle am Heck zu dünn lackiert, was aber erst auffiel, als die NH später in der Sonne stand. Ich habe aber nur ein Drittel meiner Farbe verbraucht, also kann die Teile noch gut ausbessern.

Der Farbton schien, als ich vor einigen Wochen Versuche machte, zu dunkel. Der Lieferant, Ralle Schneider (Tailormadedecals), wies mich aber darauf hin, dass sich die schweren weißen Pigmente schnell am Boden der Flasche absetzen würden. Trotzdem war ich nicht recht überzeugt, denn auch als ich alles ordentlich durchmischt hatte, schien die Farbe noch zu dunkel. So hab ich die Farbe heute in der Garage mit gemischten Gefühlen verarbeitet, und auch nachdem ich fertig war, schien mir die NH 90 immer noch zu dunkel. Um so überraschter war ich, als ich den Hubschrauber in die Sonne stellte, denn jetzt endlich sah der Farbton so aus, wie ich es erwartet hatte. Ralle hatte natürlich recht behalten, Chapeau! Der matte Klarlack, der die Lackierung abschliesst, sobald ich die Decals aufgebracht habe, wird den Farbton noch etwas aufhellen und als Vergleich habe ich mal ein Originalfoto angehängt. Passt gut, finde ich! Die Lackierung stand an, deshalb musste die NH 90 als erstes ausgeräumt werden. Hier sieht man, wieviel in den letzten Jahren an den Heli geschraubt wurde. Teile wie Antenne und Heckrotor bleiben bei der Lackierung im Rumpf und wurden abgeklebt. Ebenfalls bleibt das Fahrwerk im Rumpf. Sämtliche Einzelteile wurde jetzt noch einmal nachgearbeitet, soweit erforderlich, und das waren fast alle Teile. Hier rächt es sich, wenn man bei der Herstellung der Meinung war, man könne den Feinschliff später machen. Bei mir hat das den ganzen Zeitplan geschmissen, denn es sind einige Dutzend Teile! Zudem musste für jedes Teil ein Halter angefertigt werden, denn es gibt kaum schlimmeres, als mit der Spritzpistole in der Hand eine Gelegenheit zum Ablegen zu suchen. Nachdem ich bei den ersten Teilen die Grundierung nach Vorschrift angemischt hatte und dann die rauhe Oberfläche in stundenlanger Arbeit nachschleifen musste, habe ich für die zweite Hälfte der Teile und den Rumpf den Lösemittelanteil verdreifacht. Diese Teile haben dadurch schon eine fast perfekte Oberfläche, die sich lediglich etwas stumpf anfühlt. Diese Oberfläche braucht man nur leicht mit einem Vlies abziehen, um eine lackierfähige Oberfläche zu erhalten Die Pedale fehlten noch im Cockpit.

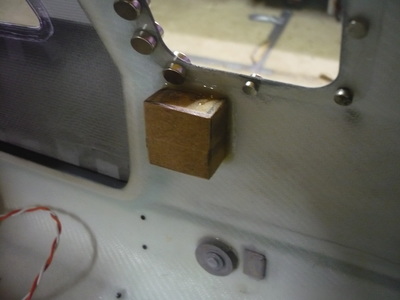

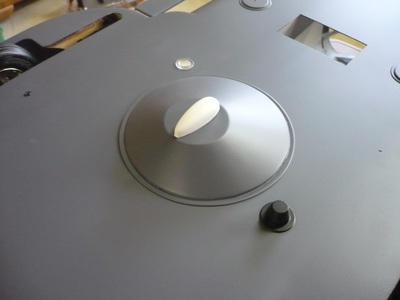

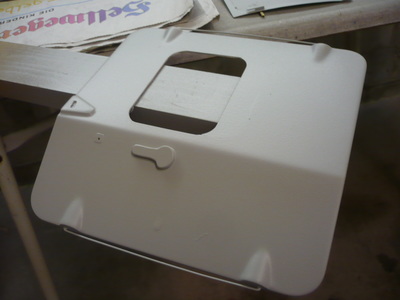

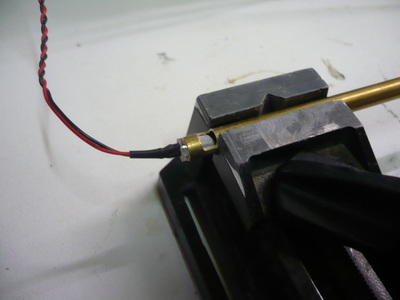

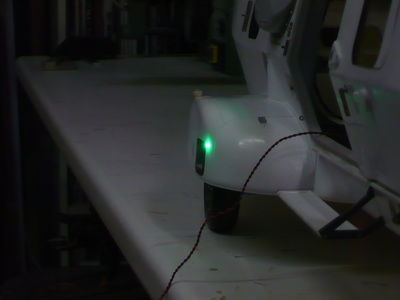

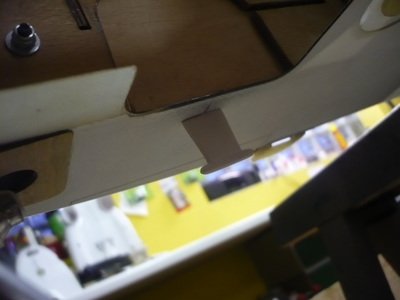

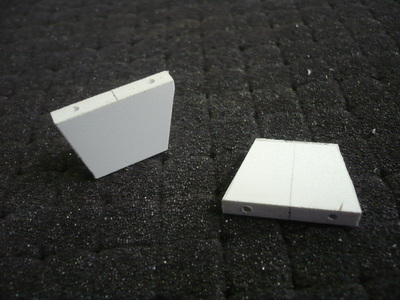

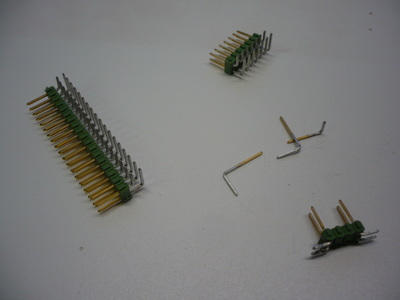

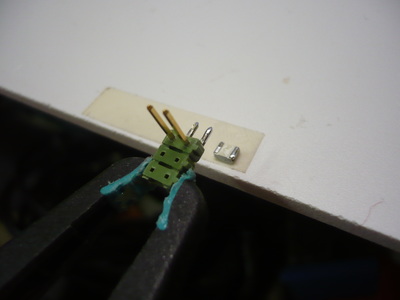

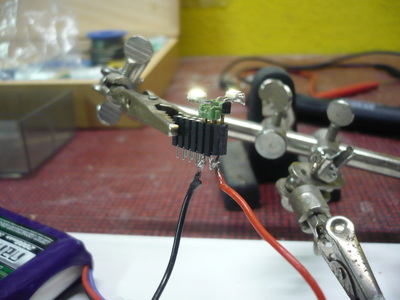

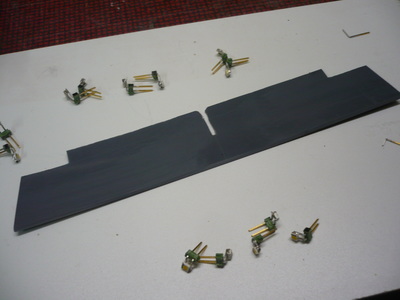

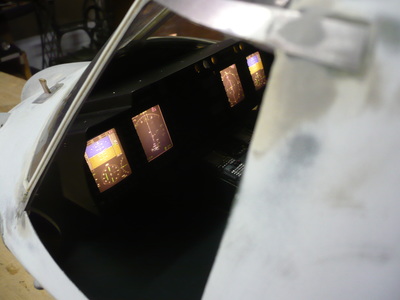

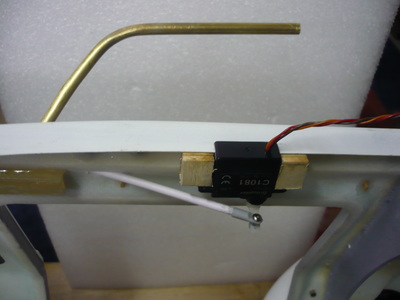

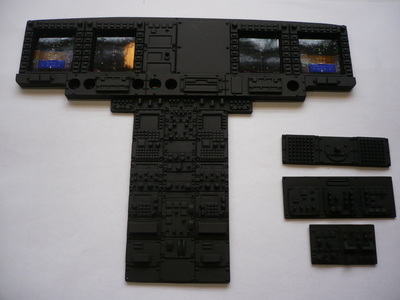

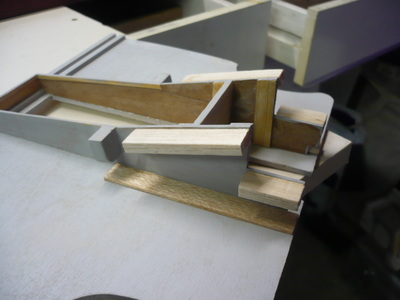

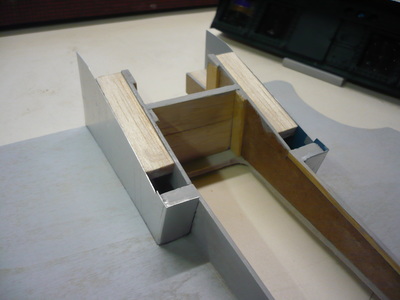

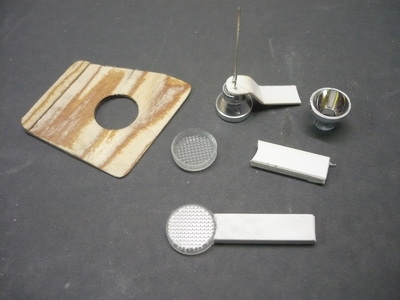

Der senkrechte Posten ist aus Kunststoff und durch den Boden verschraubt. Als Fußauflage fungiert ein Kohlerohr welches mit einer 2mm Schraube am Posten verschraubt ist. Ich habe die Pedale nur recht grob stilisiert, da man sie kaum sieht. Sie dienen hauptsächlich dazu, die Piloten daran zu hindern, in den Fußraum zu rutschen. (Bilder 1 und 2) Neues Thema, die Positionsleuchten. Sie sind bei der NH 90 schon recht klein, zumal in 1/8,9. So habe ich lange nach solch kleinen, rechteckigen LEDs gesucht. Die, die ich fand, haben keine Leuchtkraft. Zuerst wollte ich dann einfach runde 5mm LEDs setzen, bin aber rechtzeitig auf die Idee gekommen, die LEDs umzuschleifen. So habe ich aus runden 5mm LEDs rechteckige mit 3x4mm Kantenlänge geschliffen. Man darf aber nur den vorderen Bereich oberhalb der Platine schleifen. So habe ich leuchtstarke Positionsleuchten in kleinerer Ausführung erhalten. Zum Schleifen habe ich mir eine Vorrichtung gebaut, dort werden die LEDs eingeschoben und können maßgenau geschliffen werden. Natürlich muss man sie freihand waagerecht halten, dann um 180° drehen und die Gegenseite bearbeiten. So wird der Körper auf 3mm runtergefeilt. Die anderen beiden Seiten, die etwas weniger geschliffen werden, um 4mm Breite zu erhalten, werden ebenfalls in dieser Vorrichtung gefeilt, aber man hört halt eher auf und misst öfters nach. Das ganze wird überraschend genau und sieht eingebaut sehr gut aus. Natürlich muss der versenkte Teil der Dioden geschwärzt werden, damit die Radkästen nicht von innen beleuchtet werden. Die geschliffenen Flächen bleiben rauh, dadurch wird die Lichtbrechung erhöht und die Richtwirkung der LEDs gemindert. Eine weitere Antenne fehlte mir noch unter dem Rumpf, sie sitzt neben dem Bugfahrwerk. Eine ähnliche Antenne hatte ich früher schon mal unter das Heck gebaut, damals aus Alu, Kohle und Holz. Dieses Mal habe ich 3mm Protex verwendet, eine recht flexible, aufgeschäumte Platte aus dem Baumarkt. So konnte ich das Bauteil einteilig machen und durch seine Flexibilität ist es weniger bruchgefährdet. Mit Feilen und Schleifpapier wurde die Antenne profiliert. (Bilder 1 und 2) Zudem habe ich den Piloten von Microhelis als Pappschablone in 1/8,9 angefertigt. Der erste Versuch in der Originalgröße von 1/10,2 zeigte, daß dieser zu klein ist. Der vergrößerte Pilot sieht auf seinem Sitz größenmäßig passend aus. Aber da ich ja den Instrumentenkasten knapp einen Zentimeter tiefer und rückwärtiger montieren mußte, fehlt mir genau dieser Platz im Kniebereich. Es geht zwar, ist aber äusserst knapp. (Bilder 3 und 4) Die Sitzteile des Bausatzes sind nicht unbedingt das Gelbe vom Ei, aber man kann was draus machen, hab ich mir gedacht. Die Lehnen habe ich aber nicht von hinten gegen die Sitzfläche geklebt, wie es vorgesehen war. Zuerst habe ich sie in der Dicke umd etwa die Hälfte reduziert und ordentlich gekürzt. Hierbei habe ich den Pappkameraden gut als Maßstab verwenden können. Die untere Schnittkante wurde mit einer Leiste verschlossen, oben kam eine Kiefernleiste für die Kopfstütze rein. Die Kopfstützen habe ich aus einer Kunststoffplatte geschliffen und mit 2mm Kohlestäbchen befestigt. Die Lehnen werden mit Distanzstücken aus Kunststoffrohr am Sitz befestigt, seitlich wird die Dämpfung der Sitze angebaut. Die Alulaschen sind um einen 3mm Stahl gewickeln, das bekommt man sehr gut hin, wenn man den 3mm Stahl, in meinem Fall ein Schraubenzieher auf das Ende des Alus drückt und dann die Lasche herumzieht. Dann mit der Flachzange die fertiggestellte Halbrundung greifen und die Lasche weiter schliessen. Dann habe ich die Sitzkonsolen mit Sperrholz verlängert. Die Piloten werden somit vernünftig im Cockpit fixiert und die sichtbaren Sitzgestelle brauchen nicht so stabil zu sein da sie nur Zierrat sind. Die senkrechten Streben sind Bowdenzugrohr, oben mit einer abgekniffenen Nagelspitze verklebt. Es sind die schwarzen Nägel von diesen Kabelhaltern, die im Keller an die Wand genagelt werden. Einfach perfekt für diesen Zweck. Die Feder hatte ich in der Restekiste und einfach so lang gezogen, dass eine Spirale rauskommt. Dann wurden die Sitze lackiert und ins Cockpit montiert Die Steuerknüppel entstanden in Eigenregie aus Alurohr, der Fuss ist ein umfunktionierter Schmiernippel. Die Knöpfe am Schalterpanel sind aus Nägelköpfen gefertigt. In ähnlicher Bauausführung entstanden die Pitchknüppel. Damit ist der Cockpitbau vorerst abgeschlossen. Erst wenn die Piloten da sind, werden noch Gurte gebaut. Heute habe ich mal was zum Thema Cockpitbeleuchtung. Ich hatte von einem Kollegen ein Stück LED-Band bekommen, er hat so etwas in seiner Wohnung verarbeitet. Das Band besteht aus Einheiten von je 3 LEDs mit einem Widerstand, kann also einheitenweise gekürzt werden. Von ihm stammt auch die Idee, einzelne LEDs auszulöten, um damit RC-Crawler zu beleuchten. Auf die gleiche Art möchte ich das Cockpit der NH 90 beleuchten, deshalb beschreibe ich mal die Vorgehensweise. Zuerst muss man feststellen, wo Plus und Minus an den LEDs ist. An einer Gehäuseecke ist eine Markierung, ich habe die entsprechend Seite mit schwarzen Edding markiert.(Foto1) Dann werden sie mit Lötkolben und Pinzette ausgelötet, dazu ziehe ich die Schutzfolie ab und klebe das Band einfach auf den Tisch.(Foto2) Den Sockel fertige ich aus einer Stiftreihe mit 2,54mm Rastermaß. Ich habe abgewinkelte genommen. Je Element werden die Pins herausgezogen und um 90° versetzt zur Stirnseite wieder eingesteckt. Da ja immer zwei verschieden lange Pins in einem Raster stecken, baut man abwechselnd lange und kurze Sockel, oder man entscheidet sich für eine einzige Bauform und legt die nicht passenden Pins in die Grabbelkiste. (Foto3) Jetzt wird die LED mit Doppelklebeband auf den Tisch geklebt und der Sockel nach dem Verzinnen angelötet. Um hier Verwechslungen auszuschliessen, habe ich entsprechende Flanke des Sockels (Minus) ebebfalls mit einem Edding geschwärzt.(Foto4) Fertig gelötet, wird das Element mit dem Cutter von der Sockelleiste abgetrennt.(Foto5) In einer schnell zusammengeschusterten Vorrichtung werden nun alle Einheiten auf Funktion getestet. Immer paarweise an 2S, so wie sie auch später verwendet werden. Einzeln würden sie an 2S durchbrennen. (Foto6) Die LEDs sind so grell, reinschauen kann man nicht.(Foto7) Hier sieht man die Helligkeit zweier LEDs, der Raum ist ansonsten unbeleuchtet.(Foto8) Die Beleuchtung des Cockpits entstand in Form einer Steckkarte. Mit Hilfe eines Stücks einer Lochrasterplatine wurde die Karte gebohrt. Die Leds werden nun eingesteckt und mit Heißkleber fixiert, anschliessend erfolgt die Verdrahtung (Bilder 9-10) Die Beleuchtung durch das Foto sieht sehr gut aus (Bild 12) Der Windenarm hat eine Anlenkung mit einem Miniservo bekommen. Das Servo sitzt über Kopf am Rumpfausschnitt. Für die Ansteuerung habe ich eine Schubstange aus einem Bowdenzug vorgesehen. Diese ist in der Mitte flexibel, da die eingeklebten Gewindestangen recht kurz sind. Dies habe ich gemacht, damit der exponierte Windenarm bei Kontakt nicht gleich verbiegt oder gar abreißt. Da das Wetter noch nicht unbedingt eine Garagenlackierung erlaubt, werde ich in Kürze wohl auch die Winden bauen. Dann habe ich mich mit dem Cockpit beschäftigt. Ideen dazu hatte ich schon einige gesammelt, zudem lagen schon längere Zeit die 3D-gedruckten Panels bereit. Robcon liefert Hochglanzfotos dazu, die ich erst skeptisch beäugte. Das war aber unbegründet, denn man kann sie sehr gut von der Rückseite mit LEDs beleuchten und sie sehen überraschend realistisch aus. Zuerst wurde die Mittelkonsole gebaut, um die Höhe und Neigung des Instrumentenkastens festlegen zu können. Dabei stellte sich aber auch heraus, daß die Sitze des Baukastens viel zu niedrig sind und die Mittelkonsole viel zu hoch ist. Da hier sowieso Eigenbau geplant war, störte das nicht weiter, allerdings musste ich die neuen Maße selbst festlegen. Nun wurde aus stabiler Tapete die Instrumentenabdeckung entwickelt. Die Abdeckung wurde wie so vieles schon aus Druckerei-Lithoblech gebogen. Die Abdeckung ist einteilig! Seitlich an den dreieckigen Flächen wurde vor dem Biegevorgang ein Keil herausgeschnitten und die Kante danach verklebt. Der Kasten wird durch einen Boden aus 2mm MDF vervollständigt. Dieser wurde an den Ecken aufgedoppelt, um die Rundung der Instrumententafel herausschleifen zu können. Als Scharniere zum Aufklappen des Kastens habe ich Vliesscharniere angeklebt, als Verschluss kommt ein 4mm Magnet zum Einsatz. Die Mittelkonsole und auch der große Instrumentenkasten werden nur durch passend geschliffene Balsaklötze am Cockpit festgeklemmt, was vollkommen ausreichend ist. Nun wurde die Mittelkonsole nach vorne hin verbreitert, ich hatte diesen Schritt aufgeschoben, da ich erst den Instrumentenkasten als Referenz montieren wollte. Einige Distanzklötzchen aus Balsa und Lithoblech waren dazu nötig, mehr nicht. Die Bilder zeigen den Aufbau. Das Overheadpanel entstand aus einige geschickt verleimten Balsateilen, so daß ich möglichst wenig Schleifarbeit hatte. Nach der Grundierung und Lackierung wurden die gedruckten Paneele bemalt und montiert Ebeso wurde der Rest des Cockpits coloriert. Hierbei habe ich darauf geachtet, verschiedene Schwarztöne zu verwenden, um ein lebendiges Cockpit zu erreichen. Ich habe normales Mattschwarz für die Einbauten und NATO-Schwarz von Tamiya für den Boden und das Unterteil der Mittelkonsole verwendet. Das Ergebnis hat mich jedenfalls überzeugt.

Die Eckverstärkungen am Heckausleger sind nun auch fertig. Se entstanden aus Alublech und wurden um eine Sperrholzform getrieben. Die Breite der Sperrholzform entspricht dabei der Breite des anzufertigenden Bleches. Dabei wird das Blech erst mit der Hand, später mit einem Griffel und einem Klotz um das Holz getrieben. Hierbei ist es wichtig, den Überstand frühzeitig abzuschneiden, um das Material glatt zu bekommen. Dies geht mit einem Skalpell sehr gut. Das Blech entstand mit etwas Übermaß und wird mit einer Nagelschere abgelängt und dann mit dem Skalpell vorsichtig entgratet. Danach wird mit einem Dremel die Kurve der Rippe geschliffen, dazu halte ich das Blech mit einer Pinzette. Zum Schluss wird das Blech mit Sekundenkleber fixiert und mit Nieten gesichert. Mit der Ansteuerung des Windenarms habe ich begonnen..

Ich bin aber nicht fertig geworden, das Ausknobeln des richtigen Weges und Materials hat wieder mal länger gedauert als der Bau Am Windenarm wurde eine Messinglasche mit 1mm Loch weich verlötet. Eine Löthülse wurde tiefer geschlitzt und beidseitig gekürzt. Etwas Messingrohr und Bowdenzughülse bilden den Rest des Arms. Weiter bin ich noch nicht, auf der Innenseite des Rumpfes fehlt noch die Anlenkung. An der Horizontalflosse fehlte noch ein Blech, das habe ich nun angebracht. Ausserdem habe ich eine neue Variante der Benietung ausprobiert. Leimnieten werden relativ ungleichmäßig, was aber der Optik im allgemeinen nicht abträglich ist, wie man weiß. Die Bohrerei mit Stecknieten kann einen Rumpf unter Umständen ganz schön schwächen. Bei meiner neuen Variante, die ich im übrigen nicht erfunden habe, werden kleine Cabochons mit Sekundenkleber auf den Rumpf gesetzt. Hier ist es erst einmal sehr schwer, den Stein genau zu platzieren, dies gelingt mit der Leimspritze eigentlich besser, zumindest aber deutlich schneller. Zum anderen ist die durch den Cabochon aufgenommene Klebstoffmenge meist zu groß, so dass sofort mit etwas Haushaltspapier der überschüssige Klebstoff aufgenommen werden muss. Wenn man die platzierten Steine mit etwas Aceton abwischt, um den Bleistiftstrich zu entfernen, entfernt man gleichzeitig die Perlmuttoberfläche, was eine Beurteilung der Arbeit vereinfacht, weil die Dominanz der schimmernden Oberfläche gebrochen wird. Zusammenfassend kann man wohl sagen, dass man mit Cabochons gleichmässigere Nieten bekommt, aber etwas ungenauer setzt, während Leimnieten an sich ungleichmäßiger sind, aber gleichmäßiger und schneller zu setzen sind. Dieses Verfahren will ich noch weiter optimieren und bei meinem nächsten Projekt, der Kaman SH-2G Super Seasprite durchgehend anwenden. Die Türrahmen wurden aus Lithoblech gefertigt und zur Anprobe am Rumpf fixiert. Die Türfenster hatte ich am Frontfenster abgeschnitten. Die Rahmenbreite beträgt 5mm, davon liegt die Hälfte auf dem Rumpf, so dass nur maximal 2,5mm Kleberand übrig sind, geklebt wird daher mit UHU plus Endfest. Als nächstes wurden die Scheiben abgeklebt und der Rahmenbereich geschliffen. Zum Abkleben habe ich TESA Precision Indoor verwendet, welches sich lange wieder ablösen lässt, denn das Band bleibt nun bis nach der Lackierung auf den Scheiben. Die Rahmen werden bis zur Trocknung mit Magneten fixiert. Die Türscharniere habe ich aus normalen Ruderscharnieren geschnitzt. Dazu habe ich die einzelnen Angels mit dem Dremel geschlitzt um eine feinere Teilung zu erhalten. Die Scharniervorderteile wurden mit 1mm Schrauben verschraubt, die Hinterteile geklebt und vernietet. Nachdem beide Türen anscharniert waren, habe ich mich mit den Verriegelungen beschäftigt. Wegen den schmalen Türrahmen dürfen die Verriegelungen auch nur schmal sein.

So entschied ich mich, auch weil die Form zum Vorbild passt, für Ms-Vierkantrohr, hier wurden 2mm Ms-Drähte als Achse eingelötet. 1,9mm Löcher in den Türen sorgen für sehr strammen Sitz. Auf der Innenseite war die Befestigung noch sehr viel schwieriger als aussen, hier entschied ich mich dazu, die Riegel mit 1,9mm zu bohren und auf die 2mm Achsen zu pressen. Danach wurden die Achsen mit dem Körner zusätzlich gestaucht, nun liess sich von Hand nichts mehr gegeneinander verdrehen. Zum Schluss habe ich die Türgriffe auf der Rückseite ausgedremelt. Diesmal gibt es eine Menge zu berichten. Bis auf Restarbeiten ist die Aussendetaillierung der NH 90 nun abgeschlossen. Fertig wird man eigentlich nie, es ist die Frage, wie weit man gehen will. Winzigste Details, die man am Original schon kaum sieht, lohnen sich als Nachbau im Maßstab 1/8,9 nicht mehr. Auf der Cowling sind vier Hutzen entstanden. Zwei seitliche entstanden aus ABS und machten unendlich viel Arbeit. Unter anderem musste ein Formklotz angefertigt werden und einige Teile mit dem Heissluftgebläse vorgeformt werden. Die zwei oberen hinter den Partikelabscheidern waren formmäßig einfacher und entstanden in einem Bruchteil der Zeit aus GfK und Alu. Um die Materialstärke der GfK-Teile zu kaschieren, wurden diese vorne an der Innenkante angeschrägt. Der Vorteil wiederum war, dass ich genug Klebefläche hatte, um die Alukanten schön rund zu schleifen. Neben den vier Hutzen bekamen die beiden Teile der Cowling noch jede Menge Verschlüsse, Ösen, Öffnungen und viele andere Details, zuviel um alles einzeln zu erwähnen. Die Kabelschneider entstanden aus ABS, dreilagig mit Nieten. Der untere hat eine Abstützung aus Draht mit Überzug aus ABS-Rohr und sitzt links vor dem Rad. Analog dazu gibt es auf der rechten Seite ein dreieckiges Abweisblech vor einer Antenne. Am Rumpfheck gibt es eine Anzahl von Statikentladern, die, wie der Name schon sagt, elektrisches Potenzial ableiten. Es gibt drei an der Horizontalflosse und vier am Seitenleitwerk. Sie entstanden aus 1mm Edelstahldraht und sind perfekt um daran hängen zu bleiben. Mittlerweile steht man schon ziemlich ratlos vor dem Heli, wenn man versucht, ihn anzufassen oder hoch zu heben, weil man einfach nicht weiss, wo. Die Horizontalflosse bekam an der Vorderkante noch Stöße eingraviert. Die Heckrampe hatte ja schon die Auflagestützen bekommen, es fehlten aber noch zwei Puffer.

Jetzt werde ich noch einmal alle Bilder der NH 90 durchsehen, und vielleicht findet sich ja noch ein Detail. Unter anderem werde ich später noch die doppelte Rettungswinde sowie das Cockpit bauen. Jetzt geht es aber erst einmal ans Schleifen und Grundieren. Wellenturbinen in Hubschraubern leiden beim Einsatz in staubigen Gebieten, daher werden sie mit speziellen Abscheidern ausgerüstet. Bei der NH 90 stammen diese von der Pall Corporation. Kurz die Einleitung der Firma dazu: ""Bei luftgetragener Kontamination, die in das Helikoptertriebwerk gelangt, kann es zu erheblichen Schäden kommen, z. B. zu Erosion, Korrosion und Komponentenverschleiß. Helikopter müssen 24 Stunden, 7 Tage die Woche einsatzbereit sein, um jeden Ort schnell erreichen zu können. Ihre Einsätze dürfen nicht durch blockierte Luftansaugfilter verzögert, eingeschränkt oder gar in Gefahr gebracht werden. Sie erfordern ein wartungsfreies Triebwerkschutzsystem. Das wartungsfreie PUREair-System, das ebenfalls als „Sandfilter“, „Centrisep“ oder „Trägheitspartikelabscheider“ bezeichnet wurde, stellt die perfekte Lösung für diese schwierigen Bedingungen dar. Es schützt das Triebwerk vor luftgetragener Kontamination – mit folgendem Ergebnis:

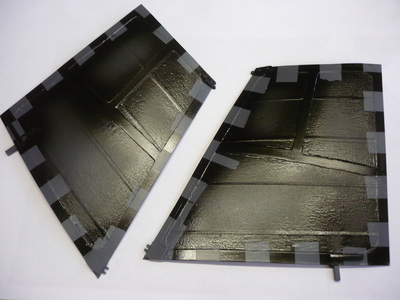

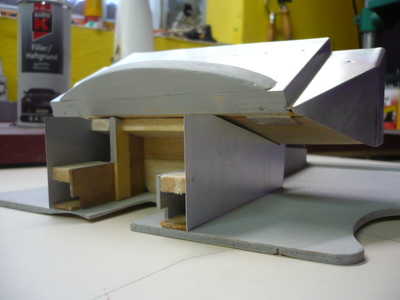

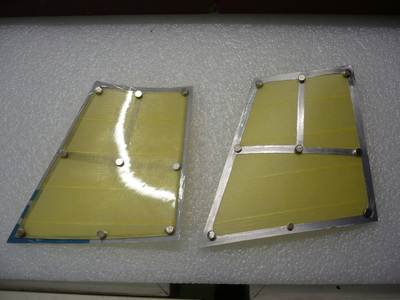

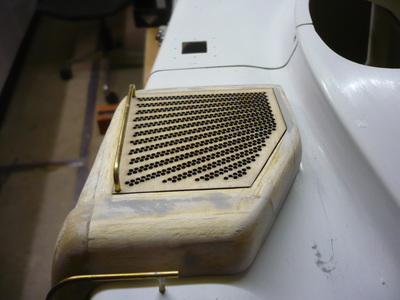

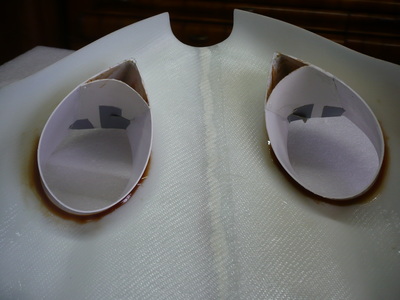

Von vornherein war klar, dass die im Bereich der Rotorwelle seitlich an der Cowling sitzenden Abscheider einzeln gebaut werden müssen und nicht auf der Cowling modelliert werden können. Daher habe ich in einem ersten Schritt die Haube in den entsprechenden Bereichen mit Klebeband abgedeckt und die Grundplatten der Abscheider laminiert. Da vorher schon die Umrisse aufgezeichnet wurden, konnte ich diese nach der Aushärtung direkt auf das Laminat übertragen und sie nach der Trennung von der Haube zuschneiden. Durch die komplizierte Formgebung der Abscheider sowie der laminierten Grundplatten mussten die Filter aus unzähligen Einzelteilen aus Balsaholz zusammengesetzt werden, um in nächsten Schritt in Form geschliffen zu werden. Anfangs sah das nicht unbedingt vorbildgetreu aus, man brauchte schon Fantasie um daran zu glauben, auf dem richtigen Weg zu sein. Daher habe ich mir aus 1mm Polypropylen schon einmal Platten geschnitten, diese sollten später gelocht werden. Wie ich diese extrem feine, radial angeordnete Lochung herstellen sollte, war mir zu diesem Zeitpunkt noch völlig unklar. Handwerkliche Herstellung schied definitiv aus, dies wusste ich, nachdem ich schon einmal versucht hatte, Lochreihen auf Lithoblech zu bohren. Und hier geht es um radial angeordnete Doppelreihen! Daher war ich froh, als mein Freund Rolf mir anbot, die Lochplatten zu zeichnen und herstellen zu lassen. Vorerst hatte ich jedoch meine grauen Platten, und dies war schon eine große Hilfe bei der Beurteilung und Herstellung der Form. Die Grundform stand, es war insgesamt aber noch zu eckig. Es fehlen aber noch mehrere Details, die Vortex Generatoren samt Auslassrohren sowie diverse Handgriffe. Während der Herstellung dieser Teile veränderte ich die Grundform laufend, denn je kompletter die Abscheider wurden, desto besser liess sich die Form beurteilen. Die Generatoren bestehen aus Balsa und Kunststoffrohr, die Handläufe wurden aus Messingrohr weichgelötet. Bleiben schlußendlich noch die Lochbleche. Hier hatte ich einige Skizzen angefertigt, Draftsight zeigte später aber, dass der Drehpunkt sowie die Winkel noch etwas korrigiert werden mussten. Darum und um die Herstellung kümmerte sich Rolf Hötte. Er beauftragte die Firma GK Modellbau in Kirchlengern, dort wurden verschiedene Versuche gemacht, welches Material und Verfahren sich für diese feinen Doppelreihen mit fast nicht sichtbaren Zwischenstegen am besten eignet. Unter anderem Lasern von Kunststoff, 3D-Druck und schlussendlich das Lasern von Sperrholz, welches im Lochbild das mit Abstand beste Ergebnis brachte.

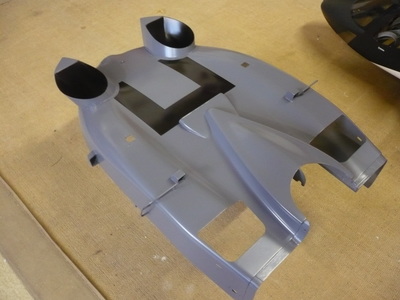

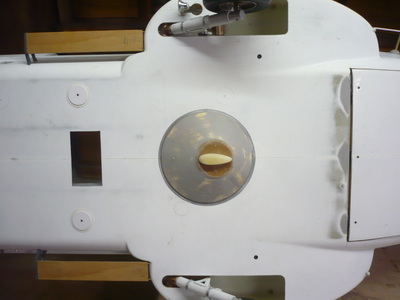

Man gab sich dort sehr viel Mühe. Die Bleche sind durch die Vielzahl der nur 1,6mm kleinen Löcher einfach unglaublich in der optischen Wirkung, besonders wenn man beim Betrachten um die NH 90 herum geht. Ein echtes Highlight! Die Pitotrohre sind sehr exponiert angebracht und damit extrem bruchgefährdet. So kam nur eine stabile Bauweise in betracht. Ich habe einen MS-Draht und ein genau darüber passendes MS-Rohr verwendet. Beides wurde am Bandschleifer freihand angespitzt und in der Ständerbohrmaschine mit Schleifpapier feinbearbeitet. Die Länge der beiden Bauteile wurde so bemessen, dass sie nach dem zusammenschieben am hinteren Ende eine kleine Stufe bildeten. Dort wurden sie mit Lötfett und Standardlot weich verlötet. Nun kann man die Pitotrohre über eine Führungsrolle um 90° abwinkeln. Draht und Rohr haben dabei durch die Verlötung am hinteren Ende noch genügend Spiel um sich biegen zu lassen, können sich aber nicht gegeneinander verschieben. Eine Führungsrolle kann man schnell durch einige verschieden große U-Scheiben auf einer passenden Schraube herstellen, wobei die größeren Scheiben aussen liegen und dadurch das Knicken des Rohres vermieden wird. Jetzt hatte ich zwar ein Pitotrohr, aber der Schaft, der aus dem Rumpf kommt, ist nicht rund, sondern oval bzw. rechteckig mit stark gerundeten Kanten. Da mir eine Auffütterung nur mit Spachtel nicht stabil genug erschien, habe ich den Schaft mit dünnem, blankem Bindedraht umwickelt. Dabei nur wenige grobe Wicklungen anlegen und diese dann weich verlöten. Hier muss man nicht mit Lötzinn sparen, denn je mehr Zinn die Wicklungen tragen, desto weniger muss man nachher spachteln. Am Bandschleifer wurden der Bindedraht und das Lot auf Ober- und Unterseite der Pitotrohre wieder bis auf das MS-Rohr abgeschliffen. Dann wurde das überschüssige Lot an den Flanken in Form gefeilt und die wenigen übrig gebliebenen Löcher ausgespachtelt. Durch den früher vorgenommenen Umbau der Rumpfspitze, der nötig wurde, weil der Graupner-Rumpf im Kinnbereich eher wie ein Surfbrett aussieht, war ein horizontaler Sperrholzspant zufällig an genau der richtigen Stelle. Darunter befinden sich mehrere Balsaschichten. Nach dem Bohren der Löcher zeigte sich, dass die Pitotrohre von oben durch das Sperrholz in das Balsaholz laufen und somit stabil verklebt werden können ohne Angst um die GfK-Schale haben zu müssen. Das Bohren der Löcher in den Rumpf geschah mit einer Winkelschablone, die neben den Dremel gehalten wurde, ebenso wurde das Verkleben der Pitotrohre mit einer eigens angefertigten Lehre vorgenommen, denn durch ihre in alle Richtungen schräge Einbaulage fallen geringste Differenzen auf. Das Bohrloch im Rumpf bekam nun noch eine Rosette aus Alublech und an der Unterseite der Staurohre wurde ein Anschluss mit Kunststoffröhrchen nachgebildet. Dabei wurde das innere Röhrchen mit der Zange platt gequetscht, das äussere wurde an einer Flamme erwärmt und bekam durch das Aufdrücken auf eine plane Fläche einen Kragen. Erst dann wurden die Teile ineinandergesteckt. Durch die Quetschung sitzt das innere Röhrchen praktisch ohne Klebstoff. Die obere Hälfte der Hecktür hat ein Fenster, das als Notausstieg abgeworfen werden kann. Da es normalerweise nicht durchsichtig ist, hätte ich nur den Rahmen aufgekleben müssen. Ich habe mich aber entschieden, ein richtiges Fenster einzubauen. Lackieren kann ich es natürlich trotzdem. Vorne unter der Cowl befindet sich eine Hilfsgasturbine. Das dazugehörige Abgasrohr tritt auf der rechten Seite aus. Das Fertigteil sollte direkt in die GfK-Haube eingeklebt werden, was mir aber nicht gefiel. Daher habe ich aus kurzen Leistenstücken, einteilig war es nicht machbar, einen Distanzring gefertigt. Jetzt sieht das deutlich besser aus. Der vordere Kühllufteinlass ist im vorliegenden Maßstab sehr zierlich. Hier musste ich mit feinsten Materialstärken Stabilität erreichen. Ich habe zuerst von der Unterseite ein Kunststoffgitter angeklebt. Von oben wurden drei 0,8mm Stahldrähte auf das Gitter geklebt. Dazu musste der Sekundenkleber tropfenweise mit einer Stecknadel von unten zugegeben werden, um das Gitter nicht zu verschmieren. Natürlich mussten die Drähte vorher exakt abgelängt werden, damit sie im Ausschnitt oberflächenbündig klemmen und während der Verklebung nicht verrutschen. Von unten klebte ich drei 1mm CfK-Stäbchen dagegen, um Druckfestigkeit zu erreichen. Die beiden Querstreben des Gitters, ebenfalls 0,8mm Edelstahtdraht, wurden so genau abgewinkelt, dass sie beim Einschieben in die Öffnungen des Gitters mit der Biegung am Rumpfausschnitt geradezu einrasten während sie in der Mitte auf den drei Längsstreben aufliegen. Sie wurden von der Unterseite mit Sekundenkleber gesichert. Aussen wurde ein Abdeckrahmen aus 0,2 mm Aluminium aufgeklebt. Der Rahmen hat eine Wandstärke von etwa 2,2mm und ist deshalb nur schwer herzustellen. Man erzielt aber gute Erfolge bei solchen Bauteilen, wenn man erst den inneren Ausschnitt anfertigt, denn dann hat man noch etwas Stabilität, bevor man die Aussenkontur mit einer großen Schere schneidet. Die Rundungen zeichne ich mit einem winzigen Reisszirkel solange nach, bis sich auf der Unterseite des Bleches die Zirkelspur abzeichnet. Die geraden Strecken werden mit Skalpell und Stahllineal vorgeritzt. Man braucht nun noch ein Anfangsloch (Bürolocher) und kann die Innenkontur mit einer feinen Nagelschere aufgrund der Vorprägung sehr genau ausschneiden. Das Verkleben solch kleiner Teile ist mitunter ein Problem, wenn sie während der Trocknung ringsum fixiert werden müssen. Sekundenkleber scheidet dann aus. Ich nehme daher Kontakt-Sprühkleber, den ich in einen Deckel sprühe und auf beide Klebeseiten mit einem Pinsel auftrage. Da der Sprühkleber sehr flüssig ist, muss man mehrfach pinseln, bis genug Klebstoff auf dem Bauteil ist. Nachteilig ist, das man sehr genau positionieren muss, denn richten kann man nichts mehr. Sofern der Kontaktkleber genau aufgetragen wurde, kann man sofort eine sehr feine Raupe mit Sekundenkleber aussen um das Teil legen und erreicht damit nochmals eine Steigerung der Klebekraft. Hinter dem Dom mit der Taumelscheibe sitzt ein Kühlluftauslass. dieser besteht im wesentlichen aus 10mm Sperrholz, konisch zugeschliffen und ausgehöhlt. Nach dem Verkleben und Spachteln wurde er grundiert und bekam ein Gitter aufgeklebt. Den Abschluss bildet ein 0,8mm Stahldraht. Dieser wurde exakt gebogen und dann mit Sekundenkleber fixiert. Die Abgasschächte der beiden Triebwerke haben eine besondere Form zur Verminderung der Infrarot-Signatur. Sie waren extrem zeitaufwändig herzustellen, insgesamt dürften etwa 20 Stunden dabei draufgegangen sein. Dazu habe ich zuerst die bereits vorhandenen Ausschnitte in der Cowl überarbeiten müssen, sie waren zu verschieden. Dann stellte sich die Frage des Materials. Während ich ursprünglich unbedingt Edelstahl verwenden wollte, schwenkte ich später auf ABS um. Grund war, dass sich während der Planung bereits herausstellte, dass man die Kamine niemals so hätte ausrichten können, dass die Oberseiten plan zueinander stehen. Dazu hätten die Abwicklungen der Schächte bereits vor dem Einbau speziell zugeschnitten werden müssen. So habe ich also zuerst aus 2mm ABS Platten zwei tropfenförmige Grundkörper gebogen und verklebt. Dazu wurden die Klebenähte nach dem Zusammenfügen mit THF bepinselt. Zum Trocknen durften die Schächte dann schon mal in den Ausschnitten probesitzen. Nach der Ausrichtung, die Schächte sind sowohl seitlich als auch nach hinten geneigt, wurden sie mit Sekundenkleber gesichert. Mit einem Bleistift in einem Stativ wurde nun an beiden Schächten die Oberkante angezeichnet und mit dem Dremel beschnitten. Mit dem Schleifklotz wurden die Sägeschnitte geglättet, dann die abgeschrägten Enden der Kamine hergestellt, die dann mit 0,5mm ABS verschlossen wurden. Nun mussten aus dem gleichen Material noch Leitbleche in die Schächte geklebt werden, was besonders schwierig war, denn oben sind sie gerade und unten gebogen. Alle Klebenähte wurden mit Stabilit Express verstärkt. Nach dem Verschleifen habe ich tropfenformige Rähmchen angefertigt, 0,2mm dick und 3mm breit. Dazu musste ich zwei aufwendige Schablonen bauen, denn zum Einen werden die Rahmen auf der Cowling wellenförmig montiert, was einen einfachen Abgriff der Tropfenform unmöglich machte, zum Anderen waren trotz aller Vorarbeiten die Schächte nicht perfekt gleich geworden. Zuwenig, um es zu sehen, aber eben zuviel, um mit einer Schablone auszukommen. Für die Herstellung und Verklebung gilt Gleiches, was ich zu dem Lüftungseinlass weiter oben schrieb.

Die Rahmen wurden vorgebohrt montiert, die Bohrungen dann auf die Cowling übertragen und mit Plastiknieten verschmolzen. Durch den Winkel der Kamine zur Oberfläche der Cowling traten einige Nieten leider auf der Innenseite der Schächte aus, weshalb hier nach vorsichtigem Verschmelzen gespachtelt werden musste. Sehr viel Arbeit, aber der Anblick begeistert. Unterhalb des Cockpits entstanden die letzen beiden Trittstufen. Diese befinden sich an der unteren Rumpfrundung an einer Stelle, an der man den Hubschrauber beim Transport festhält. Die Stufen wurden daher aus 2mm GfK gesägt. Die Abstützungen entstanden aus einer dünneren kupferkaschierten Platine. Verklebt habe ich das mit UHU Plus Endfest, und einen unfreiwilligen Belastungstest beim Drehen der NH 90 auf der Arbeitsfläche haben sie auch schon überstanden. Nach dem Lackieren wird auf alle Stufen noch ein Belag aus feinem, schwarzem Schleifpapier aufgeklebt. Die Hecktür bekam zwei Stützen, auf denen sie im geöffneten Zustand ruht. Ich habe sie aus einer Kiefernleiste geschliffen. Aufgrund der groben Jahresringe musste mehrfach grundiert und geschliffen werden. Dies machte mehr Arbeit als die gesamte Formgebung der Teile! Nebenbei bekamen die Betätigungsstangen der Hecktür einen Überzug aus 3mm CfK-Rohren, die Gewindestangen allein hatten sich schnell verbogen. Oberhalb der Schiebetüren befinden sich Racks, an denen sich die Soldaten beim Arbeiten im Bereich der offenen Türen anleinen können. Offiziell heissen sie allerdings Trittstufen für die Wartung. Vermutlich stimmt beides. Ich habe sie aus 1,5mm CfK-Stäbchen und 2mm Lochrasterplatine erstellt. Die größte Schwierigkeit bestand anfangs in der Anbringung der Bohrungen. Durch das verwendete Material mit bereits vorhandenen Löchern war das dann aber einfach, die Löcher mußten nur noch vergrößert werden. Was ich in der Überschrift als Sportauspuff bezeichnet habe, ist eine Leitung unter dem Rumpf, deren Zweck das Ablassen von Treibstoff während des Fluges ist.

So simpel die schlussendliche Ausführung auch ist, ich habe wochenlang darüber gegrübelt. Die drei Hauptkomponenten dieser Anlage sind die Ablauftrichter, deren Leitungen und ein Sammler, in den die beiden Leitungen münden. Die Trichter bestehen aus einer runden 1mm ABS-Platte und einem Konus aus GfK-verstärktem Kunststoff. Die Konen waren ursprünglich Verschlussstopfen eines industriellen elektrischen Anschlusskastens und wurden am Bandschleifer geformt. Die Leitungen sind aus einem 7mm Plastikrohr und wurden warm über die Rolle eines Rohrbiegers abgewinkelt. 2mm breite Streifen aus 0,1mm Alublech bilden die Stöße der Rohre. Die Verklebung erfolgte mit Sekundenkleber. Die Leitungen bekamen an ihren Enden Holzdübel mit 1,5mm CfK-Stäbchen eingeklebt. Zur Befestigung der Leitungen untereinander und am Rumpf wurden 2mm ABS Röhrchen verwendet. Alles sitzt sehr stramm und braucht nicht unbedingt verklebt zu werden. Der Sammler entstand aus 10mm Sperrholz und ist sowohl in Draufsicht als auch in der Seitenansicht S-förmig. Dazu wurde er auf 7mm heruntergeschliffen. Neben einem ovalen Querschnitt bekam er am hinteren Ende einen Ausslass aus einem Reststück eines T-Rex 450 Heckrohres. So kann man in die Leitung ein Stück weit hineinschauen. Zur Befestigung habe ich einen Halter gesägt, ähnlich wie schon bei den seitlichen Trittbrettern wird er nur poliert und nicht lackiert. Da dieser PP-Kunststoff kaum klebbar ist, wurde er verschraubt. Da ich die Leitungen erst nach der Lackierung endgültig einbauen kann, sieht man auf den Bildern noch die unfertigen Verbindungsstellen. Hier werde ich später einfach etwas schwarzes Acryl verwenden. Die Wirkung dieser Anlage ist einfach phänomenal! Die Ausbeute der letzen zwei Wochen ist mager, wie immer, in den einzelnen Bauteilen steckt aber eine Menge Zeit und ich habe auch an meinen anderen Helibaustellen weiter gearbeitet, dazu an anderer Stelle in Kürze mehr! Am Unterboden habe ich die konische Anformung zwischen den Hauptfahrwerken gebaut. Diese ist nicht symmetrisch, daher schieden die einfacheren Bautechniken wie zB ein Hohlkörper mit einem Mantel aus dünnem Blech aus. Es war einfach zu schwierig und wirkte immer krumm. Deshalb habe ich den Körper aus Balsa geschliffen, 2mm MDF-Schablonen, die auf der Ober- und Unterseite aufgeleimt wurden, sorgten für eine perfekte Form. Ich habe erst nur grob verschliffen, dann Schnellschliffgrund zur Härtung der Oberfläche aufgepinselt und danach endgültig verschliffen. Da der Schnellschliffgrund das Balsaholz imprägniert, konnte ich nass schleifen, was eine perfekte Form ergab. Dünn aufgetragener Nitrospachtel aus der Tube bildete die letzte Schicht, auch diese wurde nass geschliffen. Der Körper ist mit einer Unterlage aus Lithoblech am Rumpf verschraubt. Eine tiefgezogene Lampenverkleidung wurde mit 5min-Epoxi verfüllt und bildet den Abschluss. Dann habe ich die seitlichen Sensorgehäuse hinter den Schiebetüren mit der Aluunterlage verklebt und verspachtelt und an den Rumpf genietet. Die Anformungen der versenkten Türgriffe wurden mit einem 1mm Kugelfräser ausgefräst und mit Griffen aus Alu versehen. Zum Schluss habe ich dann noch Notabwurfgriffe an den Schiebetüren angebracht, diese sind aus Messingprofilen verlötet und von der Innenseite der Türen mit 1mm Senkkopfschrauben befestigt.

Ich freue mich schon heute, wenn ich den Rumpf nach der Grundierung verschleifen muss, denn auch wenn ich verschiedene Details dazu noch einmal entfernen kann, wird das eine wahnsinnige Fummelei.... Meine Hoffnung, der vordere LSW würde weniger Arbeit bereiten als der hintere, der ja von der Fahrwerksfederung entkoppelt werden musste, zerschlugen sich recht schnell, nachdem ich mit der Arbeit begonnen hatte.

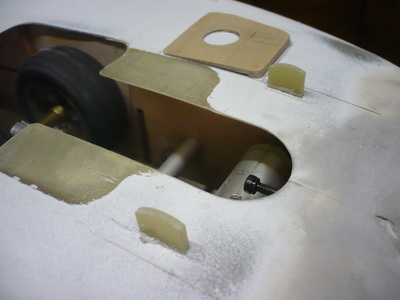

Hier traten gleich mehrere Probleme auf. Zum einen hatte ich den Drehpunkt des LSW näher an den Reflektor gelegt. Eine Lösung, die ursprünglich auch für den hinteren LSW angedacht war, und von der nur aufgrund der ungünstigen Anlenkverhältnisse Abstand genommen wurde. Leider konnte ich den Drehpunkt des vorderen LSW nachträglich nicht mehr ändern, denn dazu hätte ich erst die Holzkonsole wieder abreissen müssen um dann die Messingröhrchen der Drehachse zu versetzen. Dies erschien mir zu arbeitsaufwändig. Später wusste ich es besser..... Ich habe also sehr viel Zeit benötigt um mehrere Varianten einer sinnvollen Anlenkung auszuprobieren. Irgendwann merkte ich dann, dass ich ohne einen weiteren Umlenkhebel zu keinem anständigen Ergebnis kommen würde. Diesen Hebel wollte ich bequemerweise an der Inbusschraube anbringen, die im Bild zu sehen ist und eine Querstrebe des Fahrwerks hält. Leider war auch diese Position nicht ganz optimal, so habe ich dann notgedrungen und mit großen Verrenkungen ein neues Loch im harten Buchensperrholz bohren müssen. Ich musste fast den gesamten Aufbau des Anlenkung durch das rechte untere Bugfenster vornehmen, was dem dünnen Aluminiumrahmen einigen Schaden zufügte. Solche Sachen passieren halt, obwohl ich im Vorfeld eines jeden Bauschrittes versucht habe, negative Konsequenzen zu vermeiden. Die neue Position des Umlenkhebels war dann die richtige und hat gegenüber eines geänderten Drehpunktes am LSW den Vorteil, dass dieser beim Ausfahren nicht so weit aus dem Rumpf ragt. Nachdem eine geeignete Kinematik gefunden war, musste das in ein funktionierendes System gegossen werden. Dazu habe ich einen Servohebel eines Midi-Servos auf die Drehachse des Fahrwerks aufgepresst. Er kann mit etwas Kraft auf der Welle verdreht werden. Dies hilft einerseits bei der Einstellung der LSW-Endposition, andererseits ist es ein prima Überlastungsschutz. Der Umlenhebel ist aus einem Futaba-Servohebel entstanden, praktischerweise passt eine 3mm Inbusschraube perfekt als Drehachse. Die Gestänge sind aus 1,5mm Stahldraht und gegen Herausrutschen mit Schrumpfschlauch und Sekundenkleber gesichert. Jetzt fehlt noch die elektrische Seite, dazu später mehr. Die beiden Landescheinwerfer (LSW) sind rohbaufertig, der hintere LSW ist auch schon funktionsfähig eingebaut. Die LSW sollen aus Gewichts- und Platzgründen ohne eigenes Servo auskommen. Die Schwierigkeit bestand darin, den hinteren LSW von der Fahrwerksfederung zu entkoppeln. Bei einer starren Verbindung würde der LSW im Moment des Aufsetzens auf dem Boden wieder halb einfahren. Die Lösung ist ein federbelasteter U-Bügel, der so konstruiert ist, dass er erst beim Einziehen des Fahrwerks betätigt wird, nicht aber beim Einfedern. Die Maße wurden während des Baues experimentell ermittelt und passten auf Anhieb. Glück gehört dazu! Zur Anlenkung des vorderen LSW werde ich die Drehachse des Fahrwerks verlängern. Da die Achsen des LSW und des Fahrwerks in einem ungünstigen Winkel zueinander stehen, wird die Anlenkung recht schwierig, aber ich bin optimistisch! Zur elektrischen Ansteuerung werde ich an einem Fahrwerksservo einen Mikroschalter anbringen, so dass die LSW beim Ausfahren automatisch angehen. Problem hierbei ist allerdings, dass ich dann nach dem Flug entweder einen Stecker oder Schalter betätigen muss, damit die LEDs nicht ständig leuchten. Dank meines Freundes Rolf Hötte habe ich endlich, was ich lange suchte: eine Durchblickzeichnung der NH 90 mit der Bezeichnung aller Details! Einige Anbauten des Hubschraubers erfüllen tatsächlich den von mir unterstellten Zweck, bei anderen war ich erstaunt, was es wirklich darstellt. Die im letzten Post angefangenen Details sind nun montiert. Dabei handelt es sich von vorne nach hinten um die obere VHF/UHF-Antenne, die DME-Antenne, externe Hydraulikanschlüsse, Mooring Point für den Aussenlastträger sowie einen Handgriff um auf den Hubschrauber klettern zu können. Dieser Handgriff bereitete mir große Probleme. Zum einen musste ich einen versenkten Handkasten bauen, zum anderen muss der Griff oberflächenbündig angebracht werden. Der Handkasten entstand aus dünnem Alublech, so entging ich dem Problem der Oberflächenbearbeitung in diesem unzugänglichen Bereich, das ich bei der Verwendung von Holz gehabt hätte. Die oberflächenbündige Montageposition des Griffes erreichte ich durch herunterfeilen des Messingrohres auf den Hälfte in dem Klebebereich. Am Rumpfboden entstanden die Öffnung für den 4Tonnen-Lasthaken, rechts und links daneben zwei Tankzugangsdeckel. Weitere Deckel wurden hinter dem Bugrad angebracht. Die runden Deckel waren auch eine Herausforderung. Die hinteren entstanden aus zwei Lagen ABS verschiedener Dicke. Dazu wurden je zwei Scheiben auf einen Dorn gefädelt und mit dem Dremel an eine rotierende Schleifscheibe gehalten. Dies ergab eine gute Rundlaufgenauigkeit. Anschliessend wurde die obere Scheibe gerundet. Der vordere Deckel musste versenkt angebracht werden, deshalb habe ich in den Rumpf ein Loch geschnitten und mit GfK-Plattenmaterial wieder verschlossen. Der eigentliche Deckel entstand aus GfK, Verfahrensweise wie bei den ABS-Deckeln. Vor dem Bugrad wurden weitere Details montiert, unter anderem die Plattform für einen klappbaren Landescheinwerfer.

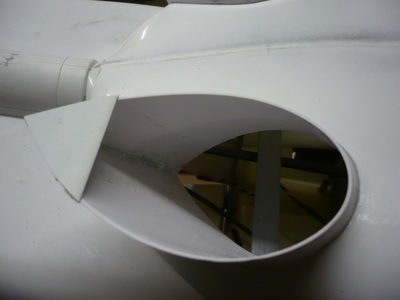

Ein weiterer klappbarer Landescheinwerfer befindet sich im linken Radkasten. Nachdem ich festgestellt hatte, dass käufliche Klappscheinwerfer doch sehr teuer sind, ausserdem maßstäblich zu groß, habe ich beschlossen, diese selber zu bauen. Die Anfänge sieht man im letzten Bild. Dazu wurde einige ABS-Streifen mit THF übereinander- und diese Einheit an die Streuscheibe geklebt. Von der Rückseite wird der Reflektor mit der LED eingesteckt, ein weiterer, gebogener ABS-Streifen wird dann noch verklebt und der Zwischenraum zum Reflektor danach ausgegossen, um eine kompakte, stabile Bauform zu erzielen. Geplant ist, keine Servos für die Ansteuerung der Klappscheinwerfer zu verwenden, sondern diese über die jeweiligen Fahrwerke per Anlenkdraht mitzunehmen. Mehr dazu demnächst, noch tüftle ich daran herum. Auf den Bildern sieht man übrigens den geänderten Bugfahrwerksausschnitt, der nötig wurde, weil ich ein gefedertes Bugfahrwerk baute anstelle des kurzbeinigen Graupner-Pendants. Leider war dieser Ausschnitt bereits ab Werk eingebracht, also habe ich ihn mit Laminat verschlossen. Die Antennen vorne über dem Cockpit habe ich aus ABS gebaut. Sie sind mit THF verklebt. Die Sockel sind aus Balsaholz und tragen Sensoren, die aus Messing verlötet wurden. Dies ist zwar schwerer als Kunststoff, aufgrund ihrer exponierten Lage aber erforderlich. Weitere Sensorplattformen, die auf der Rumpfseite hinter den Schiebetüren sitzen, entstanden aus Sperrholzkeilen mit Aluminium. Kleine Zurrösen habe ich aus Platinenmaterial gesägt. Zur einfacheren Positionierung haben sie kleine Carbonstäbchen angeklebt. Aus sehr hartem Balsa habe ich die stufenförmigen Anbauten gesägt. Hier bin ich etwas unsicher, was das darstellt. Ich suche immer noch eine Übersicht über alle Sensoren und Anbauten der NH 90. Wenn mir da jemand helfen könnte wäre ich sehr dankbar.

Sämtliche Holzteile werden zuerst mit Clou Schnellschleifgrund mehrfach gestrichen und zwischengeschliffen, danach mit stark verdünnter Grundierung aus dem Kfz-Bereich gefärbt. So sieht man besser, wo noch nachgearbeitet werden muss. Da fast alle Details vor der Lackierung angeklebt werden, kann ich so vermeiden, dass ich den kompletten Heli mehrfach grundieren muss. Die kleinen, spitzen Antennen in Bildmitte entstanden aus ABS Vierkantmaterial und 2mm Messingdraht. Dieser wurde mit eine Zange platt gequetscht und am Bandschleifer in Form geschliffen. Beim Qutschen spaltete sich der Draht anfangs in Längsrichtung, so als ob er aus zwei halbrunden Hälften bestehen würde. Ich habe keine Ahnung von der Drahtherstellung, aber scheinbar werden mehrere Einzelteile zu einem dickeren Draht gewalzt. Durch erhitzen konnte ich die Spaltung aber vermeiden. Derzeit werden die Einzelteile geschliffen, grundiert und verklebt, so dass ich in Kürze das Ergebnis zeigen kann. Anfang August wurden die Farben und Decals geliefert. Die Grundierung ist ein 2K-Filler von Mipa, den ich auf Empfehlung von Michael (Helipower59) gekauft habe. Er hat seine phantastische Bell UH damit grundiert.

Der Lack und die Decals kommen von Ralle Schneider (www.Tailormadedecals.com). Wie immer in perfekter Qualität, die natürlich auch seinen Preis hat. Neben der neuseeländischen Variante kann Ralle auch die deutsche und niederländische Beschriftung liefern. Netterweise hat er mir die Roundels und die großen Beschriftungen auch als Maskierfolie geliefert, so kann ich nun frei entscheiden wie ich vorgehe. Weitere Details entstanden an der Rumpfseite vor den Schiebetüren. Die eingefeilten Stöße sind sehr schwierig herzustellen, nach der ersten Grundierung werde ich sehen, was da an Nacharbeit erforderlich ist. Dies gilt aber für alle Stöße am Rumpf, da bin ich schon gespannt. Für das Lochblech habe ich eine Lochrasterplatine verwendet, bei der die Löcher aufgebohrt wurden. Die runden schwarzen Verschlüsse entstanden aus Cockpitinstrumenten eines Seglers, auf die Rumpfverstärkung darunter kommt noch eine Trittstufe. Die Klappe unter den Cockpittüren bekam Verschlüsse eingraviert, dazu musste ich mir erst ein Werkzeug herstellen. Das Ergebnis entspricht leider nicht ganz dem Arbeitsaufwand . Ich hätte dem Werkzeug besser eine Zentrierspitze spendiert und die dann zwangsläufig entstehende Markierung wieder verspachtelt. Leider bin ich erst später auf diese Idee gekommen. Auch hier wird die Grundierung zeigen, ob und wieviel nachgearbeitet werden muss. Hinter der linken Cockpittür befindet sich ein Lüftungsgitter, dies habe ich ähnlich hergestellt wie die Kühler unterhalb der Turbinenauslässe an meiner Bell 212. Dazu habe ich 1mm Kohlefaserrundstäbe auf ein dünnes Sperrholz geklebt und dieses Brettchen von hinten so in den Rumpf geklebt, dass die CfK-Stäbchen oberflächenbündig in der Rumpfkontur sitzen. Rückseitig sorgen zwei Lagen 25gr. Glasgewebe für eine dauerhafte Verbindung. Ein Alurähmchen, dessen inneren Auschnitt man am besten mit einem scharfen Stecheisen auf einer harten Unterlage ausstanzt, schliesst das Gitter von aussen ab. Hinter der rechten Cockpittür befindet sich ein kleines Türchen, hergestellt aus Alublech sowie eine weitere Trittstufe aus ABS. Sie wurde mit mit THF verklebt, ein Lösemittel, welches auch im Klebstoff Tangit enthalten ist, den man natürlich auch verwenden kann. THF hat allerdings den Vorteil, dass es leichter zu verarbeiten ist, denn man kann kaum zuviel auftragen und somit verschmiert man auch nichts. Dazu gebe ich einen Tropfen THF auf die Werkbank, benetze dann die Klebeflächen durch eintunken und füge die Teile zusammen. Hier muss man schneller arbeiten als mit Tangit, bei dem man beide Teile nach dem benetzen etwas ablüften lässt. Da der Kunststoff durch THF aber mehr angelöst wird entsteht eine sehr gute Verschweissung der Einzelteile. |

AuthorHier werden Baufortschritte der NH90 beschrieben. Kommentare erwünscht! Archives

October 2016

Categories |

RSS Feed

RSS Feed