|

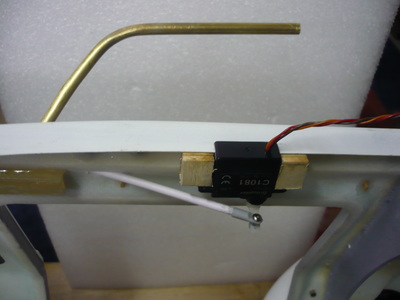

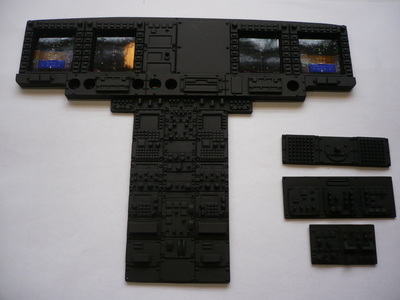

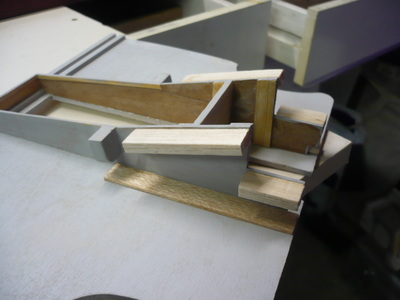

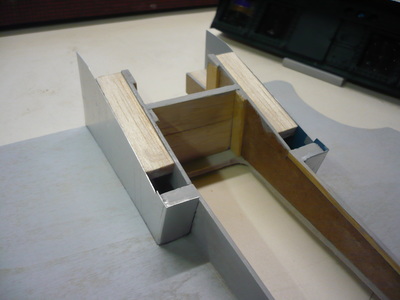

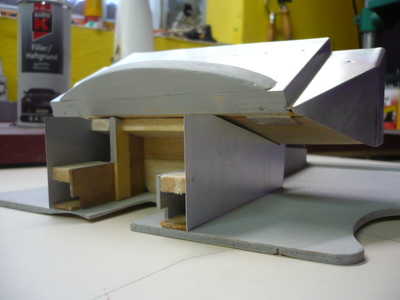

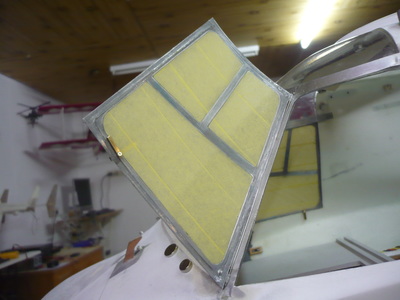

Der Windenarm hat eine Anlenkung mit einem Miniservo bekommen. Das Servo sitzt über Kopf am Rumpfausschnitt. Für die Ansteuerung habe ich eine Schubstange aus einem Bowdenzug vorgesehen. Diese ist in der Mitte flexibel, da die eingeklebten Gewindestangen recht kurz sind. Dies habe ich gemacht, damit der exponierte Windenarm bei Kontakt nicht gleich verbiegt oder gar abreißt. Da das Wetter noch nicht unbedingt eine Garagenlackierung erlaubt, werde ich in Kürze wohl auch die Winden bauen. Dann habe ich mich mit dem Cockpit beschäftigt. Ideen dazu hatte ich schon einige gesammelt, zudem lagen schon längere Zeit die 3D-gedruckten Panels bereit. Robcon liefert Hochglanzfotos dazu, die ich erst skeptisch beäugte. Das war aber unbegründet, denn man kann sie sehr gut von der Rückseite mit LEDs beleuchten und sie sehen überraschend realistisch aus. Zuerst wurde die Mittelkonsole gebaut, um die Höhe und Neigung des Instrumentenkastens festlegen zu können. Dabei stellte sich aber auch heraus, daß die Sitze des Baukastens viel zu niedrig sind und die Mittelkonsole viel zu hoch ist. Da hier sowieso Eigenbau geplant war, störte das nicht weiter, allerdings musste ich die neuen Maße selbst festlegen. Nun wurde aus stabiler Tapete die Instrumentenabdeckung entwickelt. Die Abdeckung wurde wie so vieles schon aus Druckerei-Lithoblech gebogen. Die Abdeckung ist einteilig! Seitlich an den dreieckigen Flächen wurde vor dem Biegevorgang ein Keil herausgeschnitten und die Kante danach verklebt. Der Kasten wird durch einen Boden aus 2mm MDF vervollständigt. Dieser wurde an den Ecken aufgedoppelt, um die Rundung der Instrumententafel herausschleifen zu können. Als Scharniere zum Aufklappen des Kastens habe ich Vliesscharniere angeklebt, als Verschluss kommt ein 4mm Magnet zum Einsatz. Die Mittelkonsole und auch der große Instrumentenkasten werden nur durch passend geschliffene Balsaklötze am Cockpit festgeklemmt, was vollkommen ausreichend ist. Nun wurde die Mittelkonsole nach vorne hin verbreitert, ich hatte diesen Schritt aufgeschoben, da ich erst den Instrumentenkasten als Referenz montieren wollte. Einige Distanzklötzchen aus Balsa und Lithoblech waren dazu nötig, mehr nicht. Die Bilder zeigen den Aufbau. Das Overheadpanel entstand aus einige geschickt verleimten Balsateilen, so daß ich möglichst wenig Schleifarbeit hatte. Nach der Grundierung und Lackierung wurden die gedruckten Paneele bemalt und montiert Ebeso wurde der Rest des Cockpits coloriert. Hierbei habe ich darauf geachtet, verschiedene Schwarztöne zu verwenden, um ein lebendiges Cockpit zu erreichen. Ich habe normales Mattschwarz für die Einbauten und NATO-Schwarz von Tamiya für den Boden und das Unterteil der Mittelkonsole verwendet. Das Ergebnis hat mich jedenfalls überzeugt.

Die Eckverstärkungen am Heckausleger sind nun auch fertig. Se entstanden aus Alublech und wurden um eine Sperrholzform getrieben. Die Breite der Sperrholzform entspricht dabei der Breite des anzufertigenden Bleches. Dabei wird das Blech erst mit der Hand, später mit einem Griffel und einem Klotz um das Holz getrieben. Hierbei ist es wichtig, den Überstand frühzeitig abzuschneiden, um das Material glatt zu bekommen. Dies geht mit einem Skalpell sehr gut. Das Blech entstand mit etwas Übermaß und wird mit einer Nagelschere abgelängt und dann mit dem Skalpell vorsichtig entgratet. Danach wird mit einem Dremel die Kurve der Rippe geschliffen, dazu halte ich das Blech mit einer Pinzette. Zum Schluss wird das Blech mit Sekundenkleber fixiert und mit Nieten gesichert. Mit der Ansteuerung des Windenarms habe ich begonnen..

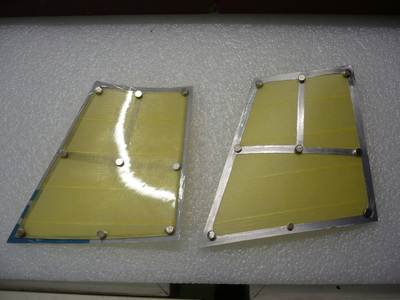

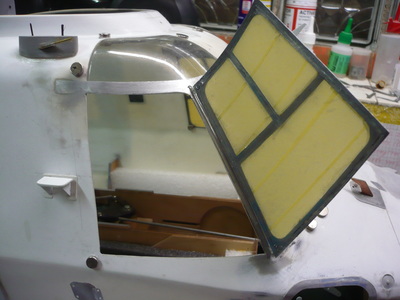

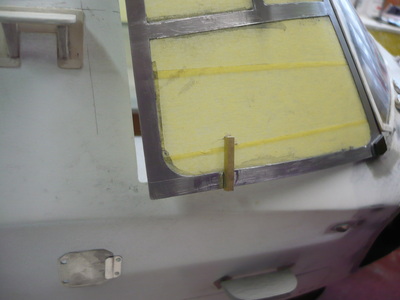

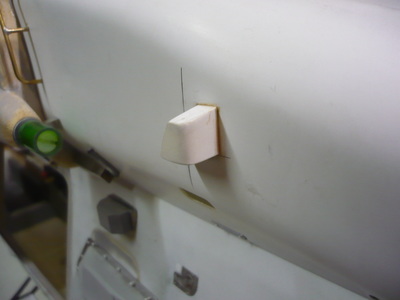

Ich bin aber nicht fertig geworden, das Ausknobeln des richtigen Weges und Materials hat wieder mal länger gedauert als der Bau Am Windenarm wurde eine Messinglasche mit 1mm Loch weich verlötet. Eine Löthülse wurde tiefer geschlitzt und beidseitig gekürzt. Etwas Messingrohr und Bowdenzughülse bilden den Rest des Arms. Weiter bin ich noch nicht, auf der Innenseite des Rumpfes fehlt noch die Anlenkung. An der Horizontalflosse fehlte noch ein Blech, das habe ich nun angebracht. Ausserdem habe ich eine neue Variante der Benietung ausprobiert. Leimnieten werden relativ ungleichmäßig, was aber der Optik im allgemeinen nicht abträglich ist, wie man weiß. Die Bohrerei mit Stecknieten kann einen Rumpf unter Umständen ganz schön schwächen. Bei meiner neuen Variante, die ich im übrigen nicht erfunden habe, werden kleine Cabochons mit Sekundenkleber auf den Rumpf gesetzt. Hier ist es erst einmal sehr schwer, den Stein genau zu platzieren, dies gelingt mit der Leimspritze eigentlich besser, zumindest aber deutlich schneller. Zum anderen ist die durch den Cabochon aufgenommene Klebstoffmenge meist zu groß, so dass sofort mit etwas Haushaltspapier der überschüssige Klebstoff aufgenommen werden muss. Wenn man die platzierten Steine mit etwas Aceton abwischt, um den Bleistiftstrich zu entfernen, entfernt man gleichzeitig die Perlmuttoberfläche, was eine Beurteilung der Arbeit vereinfacht, weil die Dominanz der schimmernden Oberfläche gebrochen wird. Zusammenfassend kann man wohl sagen, dass man mit Cabochons gleichmässigere Nieten bekommt, aber etwas ungenauer setzt, während Leimnieten an sich ungleichmäßiger sind, aber gleichmäßiger und schneller zu setzen sind. Dieses Verfahren will ich noch weiter optimieren und bei meinem nächsten Projekt, der Kaman SH-2G Super Seasprite durchgehend anwenden. Die Türrahmen wurden aus Lithoblech gefertigt und zur Anprobe am Rumpf fixiert. Die Türfenster hatte ich am Frontfenster abgeschnitten. Die Rahmenbreite beträgt 5mm, davon liegt die Hälfte auf dem Rumpf, so dass nur maximal 2,5mm Kleberand übrig sind, geklebt wird daher mit UHU plus Endfest. Als nächstes wurden die Scheiben abgeklebt und der Rahmenbereich geschliffen. Zum Abkleben habe ich TESA Precision Indoor verwendet, welches sich lange wieder ablösen lässt, denn das Band bleibt nun bis nach der Lackierung auf den Scheiben. Die Rahmen werden bis zur Trocknung mit Magneten fixiert. Die Türscharniere habe ich aus normalen Ruderscharnieren geschnitzt. Dazu habe ich die einzelnen Angels mit dem Dremel geschlitzt um eine feinere Teilung zu erhalten. Die Scharniervorderteile wurden mit 1mm Schrauben verschraubt, die Hinterteile geklebt und vernietet. Nachdem beide Türen anscharniert waren, habe ich mich mit den Verriegelungen beschäftigt. Wegen den schmalen Türrahmen dürfen die Verriegelungen auch nur schmal sein.

So entschied ich mich, auch weil die Form zum Vorbild passt, für Ms-Vierkantrohr, hier wurden 2mm Ms-Drähte als Achse eingelötet. 1,9mm Löcher in den Türen sorgen für sehr strammen Sitz. Auf der Innenseite war die Befestigung noch sehr viel schwieriger als aussen, hier entschied ich mich dazu, die Riegel mit 1,9mm zu bohren und auf die 2mm Achsen zu pressen. Danach wurden die Achsen mit dem Körner zusätzlich gestaucht, nun liess sich von Hand nichts mehr gegeneinander verdrehen. Zum Schluss habe ich die Türgriffe auf der Rückseite ausgedremelt. Diesmal gibt es eine Menge zu berichten. Bis auf Restarbeiten ist die Aussendetaillierung der NH 90 nun abgeschlossen. Fertig wird man eigentlich nie, es ist die Frage, wie weit man gehen will. Winzigste Details, die man am Original schon kaum sieht, lohnen sich als Nachbau im Maßstab 1/8,9 nicht mehr. Auf der Cowling sind vier Hutzen entstanden. Zwei seitliche entstanden aus ABS und machten unendlich viel Arbeit. Unter anderem musste ein Formklotz angefertigt werden und einige Teile mit dem Heissluftgebläse vorgeformt werden. Die zwei oberen hinter den Partikelabscheidern waren formmäßig einfacher und entstanden in einem Bruchteil der Zeit aus GfK und Alu. Um die Materialstärke der GfK-Teile zu kaschieren, wurden diese vorne an der Innenkante angeschrägt. Der Vorteil wiederum war, dass ich genug Klebefläche hatte, um die Alukanten schön rund zu schleifen. Neben den vier Hutzen bekamen die beiden Teile der Cowling noch jede Menge Verschlüsse, Ösen, Öffnungen und viele andere Details, zuviel um alles einzeln zu erwähnen. Die Kabelschneider entstanden aus ABS, dreilagig mit Nieten. Der untere hat eine Abstützung aus Draht mit Überzug aus ABS-Rohr und sitzt links vor dem Rad. Analog dazu gibt es auf der rechten Seite ein dreieckiges Abweisblech vor einer Antenne. Am Rumpfheck gibt es eine Anzahl von Statikentladern, die, wie der Name schon sagt, elektrisches Potenzial ableiten. Es gibt drei an der Horizontalflosse und vier am Seitenleitwerk. Sie entstanden aus 1mm Edelstahldraht und sind perfekt um daran hängen zu bleiben. Mittlerweile steht man schon ziemlich ratlos vor dem Heli, wenn man versucht, ihn anzufassen oder hoch zu heben, weil man einfach nicht weiss, wo. Die Horizontalflosse bekam an der Vorderkante noch Stöße eingraviert. Die Heckrampe hatte ja schon die Auflagestützen bekommen, es fehlten aber noch zwei Puffer.

Jetzt werde ich noch einmal alle Bilder der NH 90 durchsehen, und vielleicht findet sich ja noch ein Detail. Unter anderem werde ich später noch die doppelte Rettungswinde sowie das Cockpit bauen. Jetzt geht es aber erst einmal ans Schleifen und Grundieren. |

AuthorHier werden Baufortschritte der NH90 beschrieben. Kommentare erwünscht! Archives

October 2016

Categories |

RSS Feed

RSS Feed