|

Wellenturbinen in Hubschraubern leiden beim Einsatz in staubigen Gebieten, daher werden sie mit speziellen Abscheidern ausgerüstet. Bei der NH 90 stammen diese von der Pall Corporation. Kurz die Einleitung der Firma dazu: ""Bei luftgetragener Kontamination, die in das Helikoptertriebwerk gelangt, kann es zu erheblichen Schäden kommen, z. B. zu Erosion, Korrosion und Komponentenverschleiß. Helikopter müssen 24 Stunden, 7 Tage die Woche einsatzbereit sein, um jeden Ort schnell erreichen zu können. Ihre Einsätze dürfen nicht durch blockierte Luftansaugfilter verzögert, eingeschränkt oder gar in Gefahr gebracht werden. Sie erfordern ein wartungsfreies Triebwerkschutzsystem. Das wartungsfreie PUREair-System, das ebenfalls als „Sandfilter“, „Centrisep“ oder „Trägheitspartikelabscheider“ bezeichnet wurde, stellt die perfekte Lösung für diese schwierigen Bedingungen dar. Es schützt das Triebwerk vor luftgetragener Kontamination – mit folgendem Ergebnis:

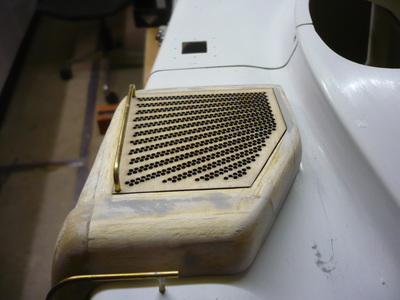

Von vornherein war klar, dass die im Bereich der Rotorwelle seitlich an der Cowling sitzenden Abscheider einzeln gebaut werden müssen und nicht auf der Cowling modelliert werden können. Daher habe ich in einem ersten Schritt die Haube in den entsprechenden Bereichen mit Klebeband abgedeckt und die Grundplatten der Abscheider laminiert. Da vorher schon die Umrisse aufgezeichnet wurden, konnte ich diese nach der Aushärtung direkt auf das Laminat übertragen und sie nach der Trennung von der Haube zuschneiden. Durch die komplizierte Formgebung der Abscheider sowie der laminierten Grundplatten mussten die Filter aus unzähligen Einzelteilen aus Balsaholz zusammengesetzt werden, um in nächsten Schritt in Form geschliffen zu werden. Anfangs sah das nicht unbedingt vorbildgetreu aus, man brauchte schon Fantasie um daran zu glauben, auf dem richtigen Weg zu sein. Daher habe ich mir aus 1mm Polypropylen schon einmal Platten geschnitten, diese sollten später gelocht werden. Wie ich diese extrem feine, radial angeordnete Lochung herstellen sollte, war mir zu diesem Zeitpunkt noch völlig unklar. Handwerkliche Herstellung schied definitiv aus, dies wusste ich, nachdem ich schon einmal versucht hatte, Lochreihen auf Lithoblech zu bohren. Und hier geht es um radial angeordnete Doppelreihen! Daher war ich froh, als mein Freund Rolf mir anbot, die Lochplatten zu zeichnen und herstellen zu lassen. Vorerst hatte ich jedoch meine grauen Platten, und dies war schon eine große Hilfe bei der Beurteilung und Herstellung der Form. Die Grundform stand, es war insgesamt aber noch zu eckig. Es fehlen aber noch mehrere Details, die Vortex Generatoren samt Auslassrohren sowie diverse Handgriffe. Während der Herstellung dieser Teile veränderte ich die Grundform laufend, denn je kompletter die Abscheider wurden, desto besser liess sich die Form beurteilen. Die Generatoren bestehen aus Balsa und Kunststoffrohr, die Handläufe wurden aus Messingrohr weichgelötet. Bleiben schlußendlich noch die Lochbleche. Hier hatte ich einige Skizzen angefertigt, Draftsight zeigte später aber, dass der Drehpunkt sowie die Winkel noch etwas korrigiert werden mussten. Darum und um die Herstellung kümmerte sich Rolf Hötte. Er beauftragte die Firma GK Modellbau in Kirchlengern, dort wurden verschiedene Versuche gemacht, welches Material und Verfahren sich für diese feinen Doppelreihen mit fast nicht sichtbaren Zwischenstegen am besten eignet. Unter anderem Lasern von Kunststoff, 3D-Druck und schlussendlich das Lasern von Sperrholz, welches im Lochbild das mit Abstand beste Ergebnis brachte.

Man gab sich dort sehr viel Mühe. Die Bleche sind durch die Vielzahl der nur 1,6mm kleinen Löcher einfach unglaublich in der optischen Wirkung, besonders wenn man beim Betrachten um die NH 90 herum geht. Ein echtes Highlight! Die Pitotrohre sind sehr exponiert angebracht und damit extrem bruchgefährdet. So kam nur eine stabile Bauweise in betracht. Ich habe einen MS-Draht und ein genau darüber passendes MS-Rohr verwendet. Beides wurde am Bandschleifer freihand angespitzt und in der Ständerbohrmaschine mit Schleifpapier feinbearbeitet. Die Länge der beiden Bauteile wurde so bemessen, dass sie nach dem zusammenschieben am hinteren Ende eine kleine Stufe bildeten. Dort wurden sie mit Lötfett und Standardlot weich verlötet. Nun kann man die Pitotrohre über eine Führungsrolle um 90° abwinkeln. Draht und Rohr haben dabei durch die Verlötung am hinteren Ende noch genügend Spiel um sich biegen zu lassen, können sich aber nicht gegeneinander verschieben. Eine Führungsrolle kann man schnell durch einige verschieden große U-Scheiben auf einer passenden Schraube herstellen, wobei die größeren Scheiben aussen liegen und dadurch das Knicken des Rohres vermieden wird. Jetzt hatte ich zwar ein Pitotrohr, aber der Schaft, der aus dem Rumpf kommt, ist nicht rund, sondern oval bzw. rechteckig mit stark gerundeten Kanten. Da mir eine Auffütterung nur mit Spachtel nicht stabil genug erschien, habe ich den Schaft mit dünnem, blankem Bindedraht umwickelt. Dabei nur wenige grobe Wicklungen anlegen und diese dann weich verlöten. Hier muss man nicht mit Lötzinn sparen, denn je mehr Zinn die Wicklungen tragen, desto weniger muss man nachher spachteln. Am Bandschleifer wurden der Bindedraht und das Lot auf Ober- und Unterseite der Pitotrohre wieder bis auf das MS-Rohr abgeschliffen. Dann wurde das überschüssige Lot an den Flanken in Form gefeilt und die wenigen übrig gebliebenen Löcher ausgespachtelt. Durch den früher vorgenommenen Umbau der Rumpfspitze, der nötig wurde, weil der Graupner-Rumpf im Kinnbereich eher wie ein Surfbrett aussieht, war ein horizontaler Sperrholzspant zufällig an genau der richtigen Stelle. Darunter befinden sich mehrere Balsaschichten. Nach dem Bohren der Löcher zeigte sich, dass die Pitotrohre von oben durch das Sperrholz in das Balsaholz laufen und somit stabil verklebt werden können ohne Angst um die GfK-Schale haben zu müssen. Das Bohren der Löcher in den Rumpf geschah mit einer Winkelschablone, die neben den Dremel gehalten wurde, ebenso wurde das Verkleben der Pitotrohre mit einer eigens angefertigten Lehre vorgenommen, denn durch ihre in alle Richtungen schräge Einbaulage fallen geringste Differenzen auf. Das Bohrloch im Rumpf bekam nun noch eine Rosette aus Alublech und an der Unterseite der Staurohre wurde ein Anschluss mit Kunststoffröhrchen nachgebildet. Dabei wurde das innere Röhrchen mit der Zange platt gequetscht, das äussere wurde an einer Flamme erwärmt und bekam durch das Aufdrücken auf eine plane Fläche einen Kragen. Erst dann wurden die Teile ineinandergesteckt. Durch die Quetschung sitzt das innere Röhrchen praktisch ohne Klebstoff. |

AuthorHier werden Baufortschritte der NH90 beschrieben. Kommentare erwünscht! Archives

October 2016

Categories |

RSS Feed

RSS Feed