|

Die Antennen vorne über dem Cockpit habe ich aus ABS gebaut. Sie sind mit THF verklebt. Die Sockel sind aus Balsaholz und tragen Sensoren, die aus Messing verlötet wurden. Dies ist zwar schwerer als Kunststoff, aufgrund ihrer exponierten Lage aber erforderlich. Weitere Sensorplattformen, die auf der Rumpfseite hinter den Schiebetüren sitzen, entstanden aus Sperrholzkeilen mit Aluminium. Kleine Zurrösen habe ich aus Platinenmaterial gesägt. Zur einfacheren Positionierung haben sie kleine Carbonstäbchen angeklebt. Aus sehr hartem Balsa habe ich die stufenförmigen Anbauten gesägt. Hier bin ich etwas unsicher, was das darstellt. Ich suche immer noch eine Übersicht über alle Sensoren und Anbauten der NH 90. Wenn mir da jemand helfen könnte wäre ich sehr dankbar.

Sämtliche Holzteile werden zuerst mit Clou Schnellschleifgrund mehrfach gestrichen und zwischengeschliffen, danach mit stark verdünnter Grundierung aus dem Kfz-Bereich gefärbt. So sieht man besser, wo noch nachgearbeitet werden muss. Da fast alle Details vor der Lackierung angeklebt werden, kann ich so vermeiden, dass ich den kompletten Heli mehrfach grundieren muss. Die kleinen, spitzen Antennen in Bildmitte entstanden aus ABS Vierkantmaterial und 2mm Messingdraht. Dieser wurde mit eine Zange platt gequetscht und am Bandschleifer in Form geschliffen. Beim Qutschen spaltete sich der Draht anfangs in Längsrichtung, so als ob er aus zwei halbrunden Hälften bestehen würde. Ich habe keine Ahnung von der Drahtherstellung, aber scheinbar werden mehrere Einzelteile zu einem dickeren Draht gewalzt. Durch erhitzen konnte ich die Spaltung aber vermeiden. Derzeit werden die Einzelteile geschliffen, grundiert und verklebt, so dass ich in Kürze das Ergebnis zeigen kann. Anfang August wurden die Farben und Decals geliefert. Die Grundierung ist ein 2K-Filler von Mipa, den ich auf Empfehlung von Michael (Helipower59) gekauft habe. Er hat seine phantastische Bell UH damit grundiert.

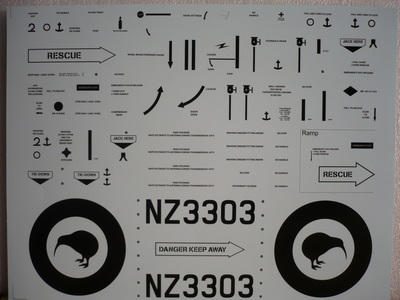

Der Lack und die Decals kommen von Ralle Schneider (www.Tailormadedecals.com). Wie immer in perfekter Qualität, die natürlich auch seinen Preis hat. Neben der neuseeländischen Variante kann Ralle auch die deutsche und niederländische Beschriftung liefern. Netterweise hat er mir die Roundels und die großen Beschriftungen auch als Maskierfolie geliefert, so kann ich nun frei entscheiden wie ich vorgehe. Weitere Details entstanden an der Rumpfseite vor den Schiebetüren. Die eingefeilten Stöße sind sehr schwierig herzustellen, nach der ersten Grundierung werde ich sehen, was da an Nacharbeit erforderlich ist. Dies gilt aber für alle Stöße am Rumpf, da bin ich schon gespannt. Für das Lochblech habe ich eine Lochrasterplatine verwendet, bei der die Löcher aufgebohrt wurden. Die runden schwarzen Verschlüsse entstanden aus Cockpitinstrumenten eines Seglers, auf die Rumpfverstärkung darunter kommt noch eine Trittstufe. Die Klappe unter den Cockpittüren bekam Verschlüsse eingraviert, dazu musste ich mir erst ein Werkzeug herstellen. Das Ergebnis entspricht leider nicht ganz dem Arbeitsaufwand . Ich hätte dem Werkzeug besser eine Zentrierspitze spendiert und die dann zwangsläufig entstehende Markierung wieder verspachtelt. Leider bin ich erst später auf diese Idee gekommen. Auch hier wird die Grundierung zeigen, ob und wieviel nachgearbeitet werden muss. Hinter der linken Cockpittür befindet sich ein Lüftungsgitter, dies habe ich ähnlich hergestellt wie die Kühler unterhalb der Turbinenauslässe an meiner Bell 212. Dazu habe ich 1mm Kohlefaserrundstäbe auf ein dünnes Sperrholz geklebt und dieses Brettchen von hinten so in den Rumpf geklebt, dass die CfK-Stäbchen oberflächenbündig in der Rumpfkontur sitzen. Rückseitig sorgen zwei Lagen 25gr. Glasgewebe für eine dauerhafte Verbindung. Ein Alurähmchen, dessen inneren Auschnitt man am besten mit einem scharfen Stecheisen auf einer harten Unterlage ausstanzt, schliesst das Gitter von aussen ab. Hinter der rechten Cockpittür befindet sich ein kleines Türchen, hergestellt aus Alublech sowie eine weitere Trittstufe aus ABS. Sie wurde mit mit THF verklebt, ein Lösemittel, welches auch im Klebstoff Tangit enthalten ist, den man natürlich auch verwenden kann. THF hat allerdings den Vorteil, dass es leichter zu verarbeiten ist, denn man kann kaum zuviel auftragen und somit verschmiert man auch nichts. Dazu gebe ich einen Tropfen THF auf die Werkbank, benetze dann die Klebeflächen durch eintunken und füge die Teile zusammen. Hier muss man schneller arbeiten als mit Tangit, bei dem man beide Teile nach dem benetzen etwas ablüften lässt. Da der Kunststoff durch THF aber mehr angelöst wird entsteht eine sehr gute Verschweissung der Einzelteile. |

AuthorHier werden Baufortschritte der NH90 beschrieben. Kommentare erwünscht! Archives

October 2016

Categories |

RSS Feed

RSS Feed