|

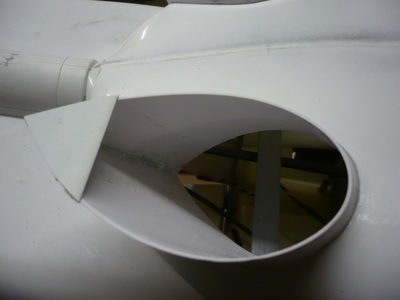

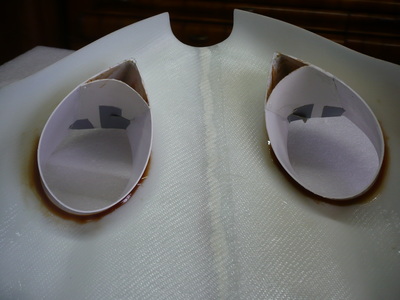

Die obere Hälfte der Hecktür hat ein Fenster, das als Notausstieg abgeworfen werden kann. Da es normalerweise nicht durchsichtig ist, hätte ich nur den Rahmen aufgekleben müssen. Ich habe mich aber entschieden, ein richtiges Fenster einzubauen. Lackieren kann ich es natürlich trotzdem. Vorne unter der Cowl befindet sich eine Hilfsgasturbine. Das dazugehörige Abgasrohr tritt auf der rechten Seite aus. Das Fertigteil sollte direkt in die GfK-Haube eingeklebt werden, was mir aber nicht gefiel. Daher habe ich aus kurzen Leistenstücken, einteilig war es nicht machbar, einen Distanzring gefertigt. Jetzt sieht das deutlich besser aus. Der vordere Kühllufteinlass ist im vorliegenden Maßstab sehr zierlich. Hier musste ich mit feinsten Materialstärken Stabilität erreichen. Ich habe zuerst von der Unterseite ein Kunststoffgitter angeklebt. Von oben wurden drei 0,8mm Stahldrähte auf das Gitter geklebt. Dazu musste der Sekundenkleber tropfenweise mit einer Stecknadel von unten zugegeben werden, um das Gitter nicht zu verschmieren. Natürlich mussten die Drähte vorher exakt abgelängt werden, damit sie im Ausschnitt oberflächenbündig klemmen und während der Verklebung nicht verrutschen. Von unten klebte ich drei 1mm CfK-Stäbchen dagegen, um Druckfestigkeit zu erreichen. Die beiden Querstreben des Gitters, ebenfalls 0,8mm Edelstahtdraht, wurden so genau abgewinkelt, dass sie beim Einschieben in die Öffnungen des Gitters mit der Biegung am Rumpfausschnitt geradezu einrasten während sie in der Mitte auf den drei Längsstreben aufliegen. Sie wurden von der Unterseite mit Sekundenkleber gesichert. Aussen wurde ein Abdeckrahmen aus 0,2 mm Aluminium aufgeklebt. Der Rahmen hat eine Wandstärke von etwa 2,2mm und ist deshalb nur schwer herzustellen. Man erzielt aber gute Erfolge bei solchen Bauteilen, wenn man erst den inneren Ausschnitt anfertigt, denn dann hat man noch etwas Stabilität, bevor man die Aussenkontur mit einer großen Schere schneidet. Die Rundungen zeichne ich mit einem winzigen Reisszirkel solange nach, bis sich auf der Unterseite des Bleches die Zirkelspur abzeichnet. Die geraden Strecken werden mit Skalpell und Stahllineal vorgeritzt. Man braucht nun noch ein Anfangsloch (Bürolocher) und kann die Innenkontur mit einer feinen Nagelschere aufgrund der Vorprägung sehr genau ausschneiden. Das Verkleben solch kleiner Teile ist mitunter ein Problem, wenn sie während der Trocknung ringsum fixiert werden müssen. Sekundenkleber scheidet dann aus. Ich nehme daher Kontakt-Sprühkleber, den ich in einen Deckel sprühe und auf beide Klebeseiten mit einem Pinsel auftrage. Da der Sprühkleber sehr flüssig ist, muss man mehrfach pinseln, bis genug Klebstoff auf dem Bauteil ist. Nachteilig ist, das man sehr genau positionieren muss, denn richten kann man nichts mehr. Sofern der Kontaktkleber genau aufgetragen wurde, kann man sofort eine sehr feine Raupe mit Sekundenkleber aussen um das Teil legen und erreicht damit nochmals eine Steigerung der Klebekraft. Hinter dem Dom mit der Taumelscheibe sitzt ein Kühlluftauslass. dieser besteht im wesentlichen aus 10mm Sperrholz, konisch zugeschliffen und ausgehöhlt. Nach dem Verkleben und Spachteln wurde er grundiert und bekam ein Gitter aufgeklebt. Den Abschluss bildet ein 0,8mm Stahldraht. Dieser wurde exakt gebogen und dann mit Sekundenkleber fixiert. Die Abgasschächte der beiden Triebwerke haben eine besondere Form zur Verminderung der Infrarot-Signatur. Sie waren extrem zeitaufwändig herzustellen, insgesamt dürften etwa 20 Stunden dabei draufgegangen sein. Dazu habe ich zuerst die bereits vorhandenen Ausschnitte in der Cowl überarbeiten müssen, sie waren zu verschieden. Dann stellte sich die Frage des Materials. Während ich ursprünglich unbedingt Edelstahl verwenden wollte, schwenkte ich später auf ABS um. Grund war, dass sich während der Planung bereits herausstellte, dass man die Kamine niemals so hätte ausrichten können, dass die Oberseiten plan zueinander stehen. Dazu hätten die Abwicklungen der Schächte bereits vor dem Einbau speziell zugeschnitten werden müssen. So habe ich also zuerst aus 2mm ABS Platten zwei tropfenförmige Grundkörper gebogen und verklebt. Dazu wurden die Klebenähte nach dem Zusammenfügen mit THF bepinselt. Zum Trocknen durften die Schächte dann schon mal in den Ausschnitten probesitzen. Nach der Ausrichtung, die Schächte sind sowohl seitlich als auch nach hinten geneigt, wurden sie mit Sekundenkleber gesichert. Mit einem Bleistift in einem Stativ wurde nun an beiden Schächten die Oberkante angezeichnet und mit dem Dremel beschnitten. Mit dem Schleifklotz wurden die Sägeschnitte geglättet, dann die abgeschrägten Enden der Kamine hergestellt, die dann mit 0,5mm ABS verschlossen wurden. Nun mussten aus dem gleichen Material noch Leitbleche in die Schächte geklebt werden, was besonders schwierig war, denn oben sind sie gerade und unten gebogen. Alle Klebenähte wurden mit Stabilit Express verstärkt. Nach dem Verschleifen habe ich tropfenformige Rähmchen angefertigt, 0,2mm dick und 3mm breit. Dazu musste ich zwei aufwendige Schablonen bauen, denn zum Einen werden die Rahmen auf der Cowling wellenförmig montiert, was einen einfachen Abgriff der Tropfenform unmöglich machte, zum Anderen waren trotz aller Vorarbeiten die Schächte nicht perfekt gleich geworden. Zuwenig, um es zu sehen, aber eben zuviel, um mit einer Schablone auszukommen. Für die Herstellung und Verklebung gilt Gleiches, was ich zu dem Lüftungseinlass weiter oben schrieb.

Die Rahmen wurden vorgebohrt montiert, die Bohrungen dann auf die Cowling übertragen und mit Plastiknieten verschmolzen. Durch den Winkel der Kamine zur Oberfläche der Cowling traten einige Nieten leider auf der Innenseite der Schächte aus, weshalb hier nach vorsichtigem Verschmelzen gespachtelt werden musste. Sehr viel Arbeit, aber der Anblick begeistert. Leave a Reply. |

AuthorHier werden Baufortschritte der NH90 beschrieben. Kommentare erwünscht! Archives

October 2016

Categories |

RSS Feed

RSS Feed