Baubericht

Die Vorgeschichte

Im Herbst 2013 suchte ich nach einem interessanten Heli für ein neues Projekt.

Dabei stieß ich recht früh auf die Kaman Seasprite, die es in verschiedenen Versionen bereits seit 1959 (Erstflug) gibt.

Ständig weiterentwickelt, ist der vorläufige Schlusspunkt der Entwicklung die SH-2G Super Seasprite.

Je länger ich nach einem geeigneten Vorbild suchte, desto klarer wurde mir, dass ich es mit der Kaman schon längst gefunden hatte.

Jetzt stand ich vor dem Problem, daß ich zwar ein Vorbild gefunden hatte, es aber keinen Bausatz gab, und mit Dokumentationen über diesen Typ ist es auch nicht weit her.

So besorgte ich mir ein älteres englischsprachiges Heft, eine polnische Dokumentation mit beiliegender Foto-CD und ein Modell der SH-2F von Revell.

Dies sollte die Basis bilden für einen Eigenbau aus Holz.

Ich bekam Kontakt zu Modellbauern aus Freudenstadt und Bad Oeynhausen, Heinz Ehmann und Peter Giesselmann hatten schon Holzrümpfe gebaut, Peter hatte unter anderem einige UH-60 und Mil Mi10 gebaut und seine Bauweise beeindruckte mich sehr.

Heinz hatte zwar zufällig auch eine etwas kleinere Seasprite gebaut und seine wunderschöne SH-2F war schon in der Rotor abgebildet, allerdings hatte ich nur telefonischen Kontakt zu ihm. Aber nun war klar, daß ich es schaffen würde.

.

Wenige Wochen nach dem Besuch bei Peter Giesselmann in Bad Oeynhausen anläßlich des Helitreffens in Frotheim 2014, entdeckte ich Videoaufnahmen eines perfekt gebauten Seasprite-Kohlefaserrumpfes. Offensichtlich stammten die Aufnahmen aus Neuseeland.

Später fand ich eine US-Homepage, dort wurde genau solch ein Modell vorgestellt, sollte es doch einen Bausatz geben???

Ich bekam Kontakt zu dem Amerikaner und er bestätigte mir, daß er den Teilesatz von einem Modellbauer aus Neuseeland (NZ) hatte.

Er besaß noch einen weiteren Bausatz, bei dem fehlte aber der zweiteilige Rumpf, diesen hatte er für eine Reparatur seiner eigenen Kaman gebraucht.

Er gab mir die Kontaktdaten von Gavin aus NZ, und unter der Voraussetzung, Gavin würde mir einen neuen Rumpf laminieren, würde er mir den restlichen Teilesatz einschliesslich der elektrohydraulischen Fahrwerke verkaufen. So kam es dann auch.

Ich bekam den Teilesatz aus Florida, aber das Fahrwerk wurde direkt nach NZ geschickt, da Gavin es an den Rumpf anpassen wollte.

Leider stellte sich dabei heraus, daß dieses Fahrwerk, obwohl angeblich neu, beschädigt war.

Offenbar hatte man mir das Fahrwerk der zerstörten Kaman verkauft. Die Schäden waren übrigens weniger absturzbedingt als durch unsachgemässen Umgang bedingt...

Gavin mußte mir also nicht nur einen Rumpf laminieren sondern auch das Fahrwerk reparieren, dafür herzlichen Dank!!!

Mittlerweile ist das Fahrwerk repariert und der Rumpf laminiert, und Mitte April trafen die Teile ein.

Nun kann ich mir Gedanken über die Ausrüstung der Kaman machen.

Zur Auswahl steht derzeit eine komplette Elektro-Eigenbaumechanik analog zur NH 90 oder eine Goblin 770 Mechanik mit selbstgebautem Heckabtrieb

Der Maßstab des Modells beträgt 1/6, somit etwa zwei Meter Länge und über zwei Meter Rotordurchmesser.

Neben dem F-Model in Florida und Gavins G-Version in NZ ist meine SH-2G die dritte Maschine weltweit.

Der Bau der Rümpfe und Fahrwerke ist extrem aufwändig.

Und da Gavin bereits ein neues Modell in Planung hat, eine Sikorsky S-55 in 1/4(!!!), wird es keine weitere Seasprite geben.

1. Der Kit

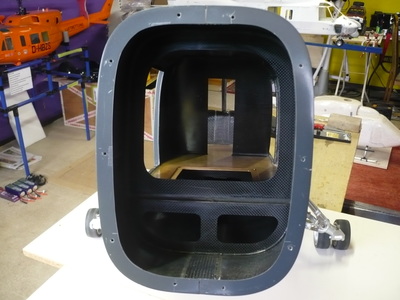

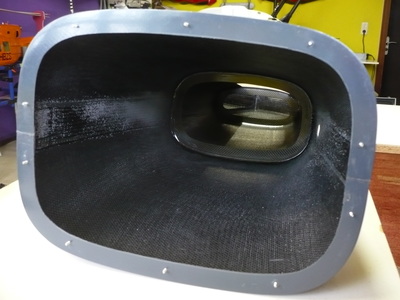

Die Rumpfteile sind aus Kohlefaser und von ausgezeichneter Qualität. Dies betrifft nicht nur die Verarbeitung des Laminates an sich, sondern auch den Grad der Vorfertigung.

Sämtliche Ausschnitte sind perfekt ausgeführt, Deckel passgenau geschliffen, die mehrteiligen Hälften der Cowling verklebt, superfeine CfK-Spanten eingeharzt, der Rumpfboden mit bündig eingepasstem Deckel ist fertig, sämtliche Halterungen des Hauptfahrwerks eingebaut und mit Kevlargewebe verstärkt. Auch die Verschraubung der beiden Rumpfteile ist gebohrt und die 2mm Bolzen sind eingeharzt! Und überall sehr saubere Klebenähte, ein Gedicht!

Ich habe einen Bausatz mit solcher Vorfertigung und Qualität noch nirgendwo gesehen und wer diesen Arbeitsaufwand einschätzen kann, muss den Hut ziehen!

Das Fahrwerk wird elektrohydraulisch betätigt, der Kolben sitzt wie beim Original aussen in den Fahrwerksbeinen und betätigt diese über die Knickstreben. Dazu werden Geberzylinder im Rumpf über Linearantriebe (Firgelli Aktuatoren) betätigt. Die Aktuatoren werden über LAC-Boards angesteuert, hier können Geschwindigkeit und Endpunkte bequem eingestellt werden. Das Fahrwerk bekommt eine eigene 3s Lipo Stromversorgung.

Das Fahrwerk ist schlichtweg ein Meisterwerk!!!

Einige Bilder des Kits:

Dabei stieß ich recht früh auf die Kaman Seasprite, die es in verschiedenen Versionen bereits seit 1959 (Erstflug) gibt.

Ständig weiterentwickelt, ist der vorläufige Schlusspunkt der Entwicklung die SH-2G Super Seasprite.

Je länger ich nach einem geeigneten Vorbild suchte, desto klarer wurde mir, dass ich es mit der Kaman schon längst gefunden hatte.

Jetzt stand ich vor dem Problem, daß ich zwar ein Vorbild gefunden hatte, es aber keinen Bausatz gab, und mit Dokumentationen über diesen Typ ist es auch nicht weit her.

So besorgte ich mir ein älteres englischsprachiges Heft, eine polnische Dokumentation mit beiliegender Foto-CD und ein Modell der SH-2F von Revell.

Dies sollte die Basis bilden für einen Eigenbau aus Holz.

Ich bekam Kontakt zu Modellbauern aus Freudenstadt und Bad Oeynhausen, Heinz Ehmann und Peter Giesselmann hatten schon Holzrümpfe gebaut, Peter hatte unter anderem einige UH-60 und Mil Mi10 gebaut und seine Bauweise beeindruckte mich sehr.

Heinz hatte zwar zufällig auch eine etwas kleinere Seasprite gebaut und seine wunderschöne SH-2F war schon in der Rotor abgebildet, allerdings hatte ich nur telefonischen Kontakt zu ihm. Aber nun war klar, daß ich es schaffen würde.

.

Wenige Wochen nach dem Besuch bei Peter Giesselmann in Bad Oeynhausen anläßlich des Helitreffens in Frotheim 2014, entdeckte ich Videoaufnahmen eines perfekt gebauten Seasprite-Kohlefaserrumpfes. Offensichtlich stammten die Aufnahmen aus Neuseeland.

Später fand ich eine US-Homepage, dort wurde genau solch ein Modell vorgestellt, sollte es doch einen Bausatz geben???

Ich bekam Kontakt zu dem Amerikaner und er bestätigte mir, daß er den Teilesatz von einem Modellbauer aus Neuseeland (NZ) hatte.

Er besaß noch einen weiteren Bausatz, bei dem fehlte aber der zweiteilige Rumpf, diesen hatte er für eine Reparatur seiner eigenen Kaman gebraucht.

Er gab mir die Kontaktdaten von Gavin aus NZ, und unter der Voraussetzung, Gavin würde mir einen neuen Rumpf laminieren, würde er mir den restlichen Teilesatz einschliesslich der elektrohydraulischen Fahrwerke verkaufen. So kam es dann auch.

Ich bekam den Teilesatz aus Florida, aber das Fahrwerk wurde direkt nach NZ geschickt, da Gavin es an den Rumpf anpassen wollte.

Leider stellte sich dabei heraus, daß dieses Fahrwerk, obwohl angeblich neu, beschädigt war.

Offenbar hatte man mir das Fahrwerk der zerstörten Kaman verkauft. Die Schäden waren übrigens weniger absturzbedingt als durch unsachgemässen Umgang bedingt...

Gavin mußte mir also nicht nur einen Rumpf laminieren sondern auch das Fahrwerk reparieren, dafür herzlichen Dank!!!

Mittlerweile ist das Fahrwerk repariert und der Rumpf laminiert, und Mitte April trafen die Teile ein.

Nun kann ich mir Gedanken über die Ausrüstung der Kaman machen.

Zur Auswahl steht derzeit eine komplette Elektro-Eigenbaumechanik analog zur NH 90 oder eine Goblin 770 Mechanik mit selbstgebautem Heckabtrieb

Der Maßstab des Modells beträgt 1/6, somit etwa zwei Meter Länge und über zwei Meter Rotordurchmesser.

Neben dem F-Model in Florida und Gavins G-Version in NZ ist meine SH-2G die dritte Maschine weltweit.

Der Bau der Rümpfe und Fahrwerke ist extrem aufwändig.

Und da Gavin bereits ein neues Modell in Planung hat, eine Sikorsky S-55 in 1/4(!!!), wird es keine weitere Seasprite geben.

1. Der Kit

Die Rumpfteile sind aus Kohlefaser und von ausgezeichneter Qualität. Dies betrifft nicht nur die Verarbeitung des Laminates an sich, sondern auch den Grad der Vorfertigung.

Sämtliche Ausschnitte sind perfekt ausgeführt, Deckel passgenau geschliffen, die mehrteiligen Hälften der Cowling verklebt, superfeine CfK-Spanten eingeharzt, der Rumpfboden mit bündig eingepasstem Deckel ist fertig, sämtliche Halterungen des Hauptfahrwerks eingebaut und mit Kevlargewebe verstärkt. Auch die Verschraubung der beiden Rumpfteile ist gebohrt und die 2mm Bolzen sind eingeharzt! Und überall sehr saubere Klebenähte, ein Gedicht!

Ich habe einen Bausatz mit solcher Vorfertigung und Qualität noch nirgendwo gesehen und wer diesen Arbeitsaufwand einschätzen kann, muss den Hut ziehen!

Das Fahrwerk wird elektrohydraulisch betätigt, der Kolben sitzt wie beim Original aussen in den Fahrwerksbeinen und betätigt diese über die Knickstreben. Dazu werden Geberzylinder im Rumpf über Linearantriebe (Firgelli Aktuatoren) betätigt. Die Aktuatoren werden über LAC-Boards angesteuert, hier können Geschwindigkeit und Endpunkte bequem eingestellt werden. Das Fahrwerk bekommt eine eigene 3s Lipo Stromversorgung.

Das Fahrwerk ist schlichtweg ein Meisterwerk!!!

Einige Bilder des Kits:

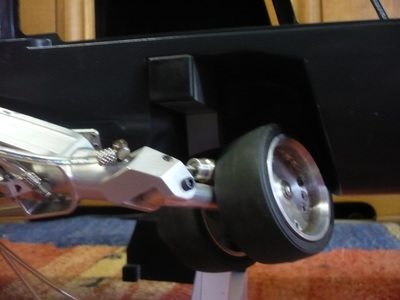

2. Das Spornrad

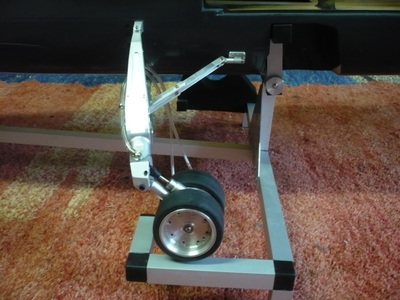

Um möglichst schnell einen Eindruck davon zu bekommen, wie der Hubschrauber später aussieht und um den Weiterbau zu vereinfachen, habe ich zuerst das Spornradfahrwerk gebaut.

Dem Rumpf lag unerwartet eine Federstrebe mit Schere bei, diese konnte mit einigen Änderungen verwendet werden. So habe ich als erste Maßnahme das untere Ende der Schere einige Zentimeter auf der Kolbenstange nach unten verschoben, bis an die Querbohrung, in die ich einen gebogenen 5mm Messingstab gesteckt habe.

Dieser ist durch die Bohrung an der Kopfseite der Kolbenstange angesenkt und mit einer spitzen Madenschraube am Verdrehen gehindert.

Da die Kolbenstange jetzt natürlich weiter in das Aussenrohr eintaucht, wurde sie gekürzt, ebenso wie die Feder.

Um den erforderlichen großen Federweg des Spornfahrwerks zu erreichen, wurde die Kulisse im Aussenrohr, in der die Verdrehsicherung liegt, mit einem Fräser entsprechend verlängert.

Die Radgabel entstand durch Anlöten zweier paralleler Streben, diese wurden der Länge nach durchbohrt und mit M3 Gewinden versehen.

Die eigentliche Radhalterung besteht aus zwei Kugelgelenken und die Alu-Felge ist von Toni Clarks Pitts S-1, ich habe aber einen größeren Reifen aufgezogen.

Um möglichst schnell einen Eindruck davon zu bekommen, wie der Hubschrauber später aussieht und um den Weiterbau zu vereinfachen, habe ich zuerst das Spornradfahrwerk gebaut.

Dem Rumpf lag unerwartet eine Federstrebe mit Schere bei, diese konnte mit einigen Änderungen verwendet werden. So habe ich als erste Maßnahme das untere Ende der Schere einige Zentimeter auf der Kolbenstange nach unten verschoben, bis an die Querbohrung, in die ich einen gebogenen 5mm Messingstab gesteckt habe.

Dieser ist durch die Bohrung an der Kopfseite der Kolbenstange angesenkt und mit einer spitzen Madenschraube am Verdrehen gehindert.

Da die Kolbenstange jetzt natürlich weiter in das Aussenrohr eintaucht, wurde sie gekürzt, ebenso wie die Feder.

Um den erforderlichen großen Federweg des Spornfahrwerks zu erreichen, wurde die Kulisse im Aussenrohr, in der die Verdrehsicherung liegt, mit einem Fräser entsprechend verlängert.

Die Radgabel entstand durch Anlöten zweier paralleler Streben, diese wurden der Länge nach durchbohrt und mit M3 Gewinden versehen.

Die eigentliche Radhalterung besteht aus zwei Kugelgelenken und die Alu-Felge ist von Toni Clarks Pitts S-1, ich habe aber einen größeren Reifen aufgezogen.

Um das Spornradfahrwerk im Rumpf befestigen zu können, habe ich ein CfK-Rohr mit 15mm Innendurchmesser laminiert. Es passendes war leider nicht zu kaufen. Als Schraubverstärkung habe ich am oberen Ende einen Aluring eingeharzt.

Dieser wurde nach dem Einstecken des Fahrwerks durchbohrt und mit einem 3mm Gewinde versehen.

Das CfK-Rohr ist noch nicht abgelängt und das Fahrwerk mit Draht vorgespannt um die Einbauhöhe zu ermitteln.

Dieser wurde nach dem Einstecken des Fahrwerks durchbohrt und mit einem 3mm Gewinde versehen.

Das CfK-Rohr ist noch nicht abgelängt und das Fahrwerk mit Draht vorgespannt um die Einbauhöhe zu ermitteln.

Das Rumpfinnere wurde abgeformt und die entstandene Schale am vorderen und hinteren Ende mit Spanten versehen.

Die Schale habe ich mit Doppelklebeband im Rumpf befestigt und das CfK-Rohr lotrecht eingeharzt.

Anschliessend habe ich aus CfK-beschichtetem Sperrholz vier Versteifungsdreiecke eingeharzt.

Aus optischen Gründen ist der Klebstoff (Uhu plus endfest 300) mit Kohlefaserflocken eingefärbt worden. Nebenbei erhöht dies die Festigkeit der Verklebung.

Die Einheit wurde flächig im Rumpf verharzt.

Die Schale habe ich mit Doppelklebeband im Rumpf befestigt und das CfK-Rohr lotrecht eingeharzt.

Anschliessend habe ich aus CfK-beschichtetem Sperrholz vier Versteifungsdreiecke eingeharzt.

Aus optischen Gründen ist der Klebstoff (Uhu plus endfest 300) mit Kohlefaserflocken eingefärbt worden. Nebenbei erhöht dies die Festigkeit der Verklebung.

Die Einheit wurde flächig im Rumpf verharzt.

3. Das hydraulische Hauptfahrwerk

Das Fahrwerk ist zweifellos das Highlight der Seasprite. Aus dem vollen Block CNC-gefertigt, hydraulisch über Firgelli-Aktuatoren betätigt, gefederte Schubschwingen und Zwillingsreifen, und das ganze sehr vorbildgetreu.

Es ist aber auch eine Herausforderung, und damit meine ich noch nicht einmal die Herstellung, sondern schon die Justierung ist sehr diffizil.

Einen Aktuator habe ich schon beschädigt, indem ich die Kolbenstange mit einem 7mm Gabelschlüssel einfach zu fest angezogen habe. Nun warte ich auf Ersatz.

Dazu habe ich bei der Firma noDNA in Ismaning angefragt. Für eine Firma, die sich mit Robotik beschäftigt ist das wohl der passendste Name den man finden kann!

Hervorheben möchte ich den überragenden Service, den Herr Primbs mir geboten hat, an dieser Stelle herzlichen Dank!

Die Entlüftung der Leitungen und besonders der Geber- und Nehmerzylinder ist eine Wissenschaft und in Stunden schon nicht mehr zu zählen, obwohl ich mir schon ein Setup gebaut habe, mit dem ich die Luft recht schnell abführen kann. Auf dem Video sieht man den vorläufigen Stand der Dinge.

Die kurze Pause am Ende des Einziehvorgangs deutet meiner Meinung nach darauf hin, dass noch irgendwo Luft sein muss, denn Gavins Fahrwerksvideos zeigen diese Pause nicht. Möglicherweise liegt es aber auch an der Viskosität des verwendeten Nähmaschinenöls, obwohl ich nach Gavins Vorgabe das dünnflüssigste Öl genommen habe, welches ich finden konnte.

Das Fahrwerk ist zweifellos das Highlight der Seasprite. Aus dem vollen Block CNC-gefertigt, hydraulisch über Firgelli-Aktuatoren betätigt, gefederte Schubschwingen und Zwillingsreifen, und das ganze sehr vorbildgetreu.

Es ist aber auch eine Herausforderung, und damit meine ich noch nicht einmal die Herstellung, sondern schon die Justierung ist sehr diffizil.

Einen Aktuator habe ich schon beschädigt, indem ich die Kolbenstange mit einem 7mm Gabelschlüssel einfach zu fest angezogen habe. Nun warte ich auf Ersatz.

Dazu habe ich bei der Firma noDNA in Ismaning angefragt. Für eine Firma, die sich mit Robotik beschäftigt ist das wohl der passendste Name den man finden kann!

Hervorheben möchte ich den überragenden Service, den Herr Primbs mir geboten hat, an dieser Stelle herzlichen Dank!

Die Entlüftung der Leitungen und besonders der Geber- und Nehmerzylinder ist eine Wissenschaft und in Stunden schon nicht mehr zu zählen, obwohl ich mir schon ein Setup gebaut habe, mit dem ich die Luft recht schnell abführen kann. Auf dem Video sieht man den vorläufigen Stand der Dinge.

Die kurze Pause am Ende des Einziehvorgangs deutet meiner Meinung nach darauf hin, dass noch irgendwo Luft sein muss, denn Gavins Fahrwerksvideos zeigen diese Pause nicht. Möglicherweise liegt es aber auch an der Viskosität des verwendeten Nähmaschinenöls, obwohl ich nach Gavins Vorgabe das dünnflüssigste Öl genommen habe, welches ich finden konnte.

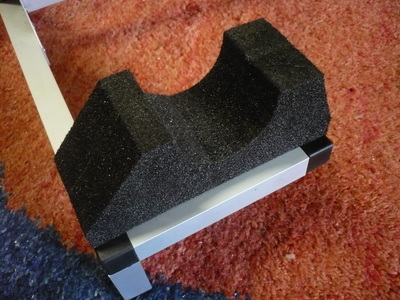

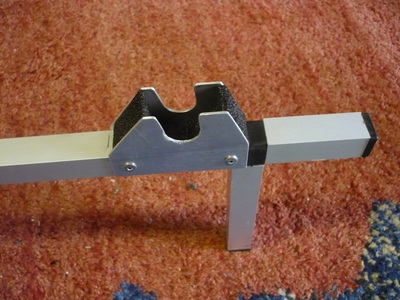

4. Der Montageständer

Ein aussergewöhnliches Modell benötigt natürlich auch einen standesgemässen Untersatz.

Verschiedene Forderungen musste dieser Ständer erfüllen. So ging es darum, das Modell während der Bauphase horizontal zu fixieren, das Fahrwerk musste zu Einstellungszwecken frei beweglich sein, zudem sollte ein Transport ohne Belastung der Hauptfahrwerke möglich sein. Daher habe ich eine Konstruktion aus 20mm Vierkant Alurohr mit Verbindern aus Kunststoff erstellt.

Das Material dazu gibt es im Baumarkt.

Eine Gabel am vorderen Ende fasst den Rumpf in den Radkästen ohne den Schwenkvorgang der Fahrwerke zu behindern.

Diese Gabel nimmt auch die Hauptlast beim Transport auf.

Das Spornrad hat am hinteren Ende des Ständers eine Lagerschale aus Alublechen und schwarzem Hartschaum.

Zudem gibt es für die Hauptfahrwerke Lagerschalen aus Hartschaum.

Diese Schalen fixieren die Räder beim Transport, sie können aber auch entfernt werden, um das Hauptfahrwerk einzustellen und zu warten.

Dabei sind die Räder zwar fast vollständig eingefedert, tragen aber nicht das Gewicht des Hubschraubers.

Die einzelnen Rohrstücke sind mit den Verbindern nur zusammengesteckt, lediglich die Lagerschale des Spornrades und ein Versteifung unter der vorderen Lagergabel sind genietet. An dieser Stelle wäre der Kunststoffverbinder allein für weit über 15Kg Modellgewicht nicht tragfähig genug gewesen.

Die Hartschaumteile liessen sich problemlos mit Dekupiersäge und Bandschleifer in Form bringen.

Für den Transport werden die Räder der Seasprite mit Gurten an den Ständer angeschnallt, dies geht schnell und durch die Lagerung des Rumpfes in den Radkästen auch wie geplant ohne Gefährdung der Fahrwerksbeine.