|

Nachdem der graue Basislack getrocknet war, habe ich auf dem Rumpf und den übrigen Bauteilen Details farblich hervorgehoben.

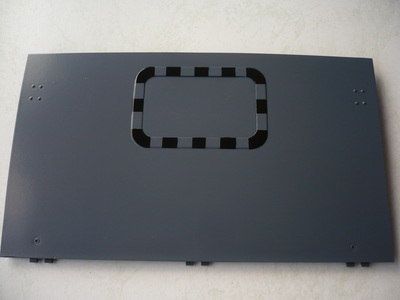

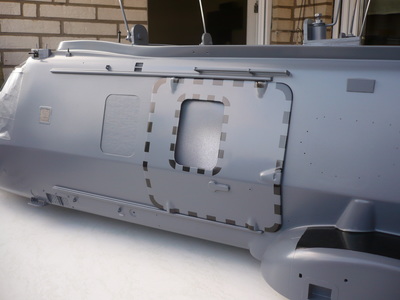

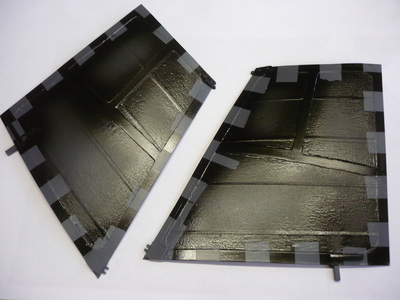

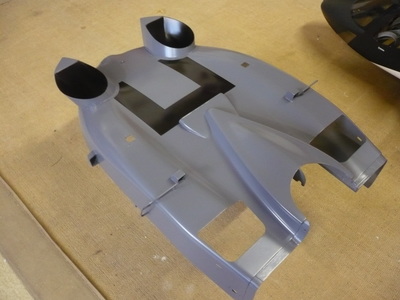

Benötigte Farben waren Oliv, Weiß, Rot, Silber und Schwarz. Ich hatte aber nur schwarzen Basislack, die anderen Farben sind aus dem Plastikmodellbau. Dazu hatte ich bei Tailormadedecals extra nachgefragt, man kann diese Farben problemlos mit 2K-Klarlack überlackieren. Im einzelnen wurde schwarz lackiert: das FLIR-Radom, Gehäuse der Landescheinwerfer, Ablauftrichter des Kraftstoffschnellablaßsystems, Trittflächen auf dem Rumpf, seitliche Cockpit- und Dachfenstereinfassungen, VHF-Antennen, Lüfterjalousie, Teile der Lenkwaffensensoren auf der Nase, Radarwarnempfänger am Ende der Radkästen, obere VHF/UHF-Antennen, DME-Antennen, gestrichelte Einfassungen der abwerfbaren Notausstiege (Cockpittüren,Schiebetüren, Schiebetürfenster, Ausstieg an der Rampe), Landescheinwerfer, das innere der Abgaskamine und einige weitere Teile, die ich jetzt sicher vergessen habe. In Weiß lackiert wurden die Formationslichter, GPS-Antennen, Radarhöhenmesser und weitere Sensoren. Rot wurde der Puffer des anklappbaren Leitwerks, was leider nur beim Original funktioniert ;-) Silber wurden die Spitzen der Pitotrohre. Oliv wurde die Abdeckung der Dopplerantenne und die Laserwarnsensoren. Dann habe ich die Sandfilter (PureAir-System) erneut geschliffen und endlich die tollen Lochbleche eingeklebt, die mir mit viel Mühe und unglaublichem Zeitaufwand für Versuche zur Materialwahl von GK-Modellbau hergestellt wurden. Nach erneuter Grundierung wanderten die Teile bei 60°C eine Stunde in den Backofen. Danach konnte grauer Basislack gespritzt werden. Schlussendlich habe ich die vorschnell überlackierten Verbindungsschellen an der Leitung des Kraftstoffschnellablaßsystems wieder freigelegt, was relativ einfach war, denn der Basislack läßt sich mit etwas Verdünnung abwaschen und die Grundierung haftet auf den Aluschellen ohne Haftvermittler nicht besonders gut. Nachdem ich vorgestern den Rumpf und alle Einzelteile grundiert hatte, habe ich gestern noch einige Fehler ausgebessert und danach den dunkelgrauen Basislack gespritzt. Einige Teile wie die Schiebetüren und der Abschluss der Seitenflosse haben Staubeinschläge abbekommen, und am Rumpf habe ich eine Stelle am Heck zu dünn lackiert, was aber erst auffiel, als die NH später in der Sonne stand. Ich habe aber nur ein Drittel meiner Farbe verbraucht, also kann die Teile noch gut ausbessern.

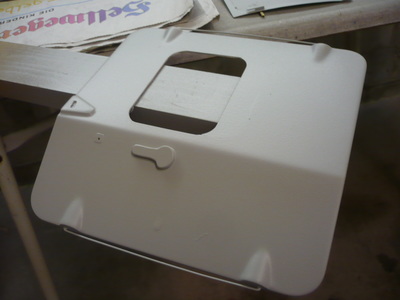

Der Farbton schien, als ich vor einigen Wochen Versuche machte, zu dunkel. Der Lieferant, Ralle Schneider (Tailormadedecals), wies mich aber darauf hin, dass sich die schweren weißen Pigmente schnell am Boden der Flasche absetzen würden. Trotzdem war ich nicht recht überzeugt, denn auch als ich alles ordentlich durchmischt hatte, schien die Farbe noch zu dunkel. So hab ich die Farbe heute in der Garage mit gemischten Gefühlen verarbeitet, und auch nachdem ich fertig war, schien mir die NH 90 immer noch zu dunkel. Um so überraschter war ich, als ich den Hubschrauber in die Sonne stellte, denn jetzt endlich sah der Farbton so aus, wie ich es erwartet hatte. Ralle hatte natürlich recht behalten, Chapeau! Der matte Klarlack, der die Lackierung abschliesst, sobald ich die Decals aufgebracht habe, wird den Farbton noch etwas aufhellen und als Vergleich habe ich mal ein Originalfoto angehängt. Passt gut, finde ich! Die Lackierung stand an, deshalb musste die NH 90 als erstes ausgeräumt werden. Hier sieht man, wieviel in den letzten Jahren an den Heli geschraubt wurde. Teile wie Antenne und Heckrotor bleiben bei der Lackierung im Rumpf und wurden abgeklebt. Ebenfalls bleibt das Fahrwerk im Rumpf. Sämtliche Einzelteile wurde jetzt noch einmal nachgearbeitet, soweit erforderlich, und das waren fast alle Teile. Hier rächt es sich, wenn man bei der Herstellung der Meinung war, man könne den Feinschliff später machen. Bei mir hat das den ganzen Zeitplan geschmissen, denn es sind einige Dutzend Teile! Zudem musste für jedes Teil ein Halter angefertigt werden, denn es gibt kaum schlimmeres, als mit der Spritzpistole in der Hand eine Gelegenheit zum Ablegen zu suchen. Nachdem ich bei den ersten Teilen die Grundierung nach Vorschrift angemischt hatte und dann die rauhe Oberfläche in stundenlanger Arbeit nachschleifen musste, habe ich für die zweite Hälfte der Teile und den Rumpf den Lösemittelanteil verdreifacht. Diese Teile haben dadurch schon eine fast perfekte Oberfläche, die sich lediglich etwas stumpf anfühlt. Diese Oberfläche braucht man nur leicht mit einem Vlies abziehen, um eine lackierfähige Oberfläche zu erhalten Die Pedale fehlten noch im Cockpit.

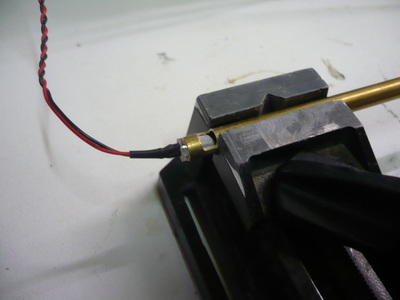

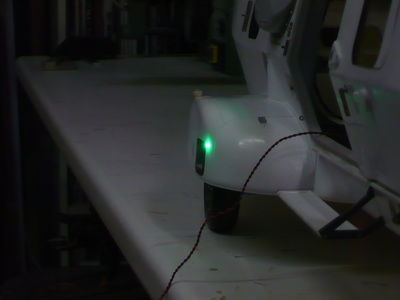

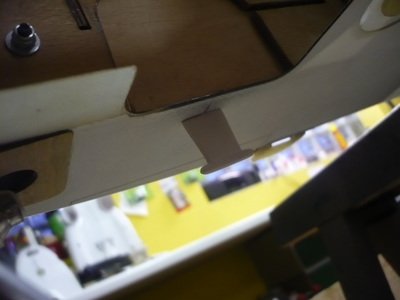

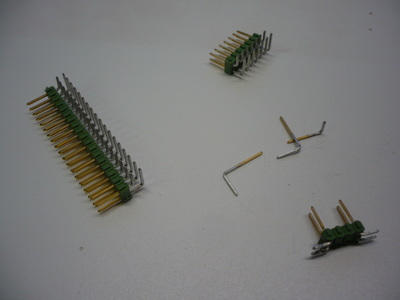

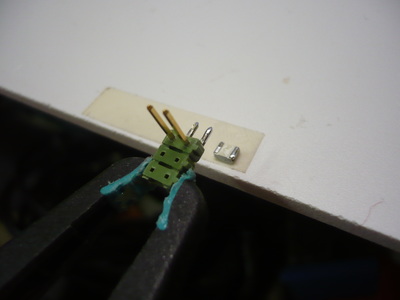

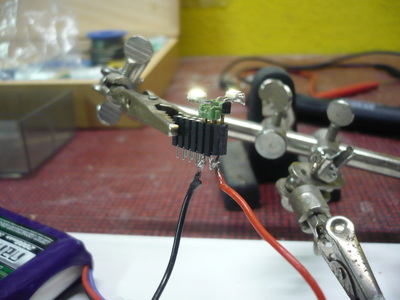

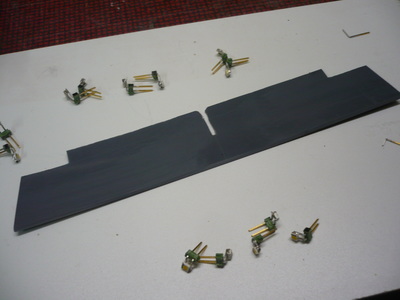

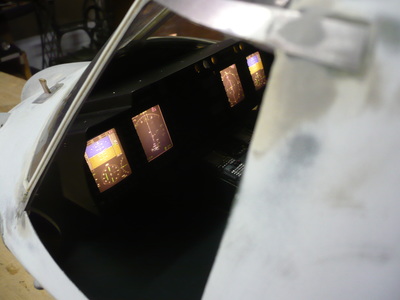

Der senkrechte Posten ist aus Kunststoff und durch den Boden verschraubt. Als Fußauflage fungiert ein Kohlerohr welches mit einer 2mm Schraube am Posten verschraubt ist. Ich habe die Pedale nur recht grob stilisiert, da man sie kaum sieht. Sie dienen hauptsächlich dazu, die Piloten daran zu hindern, in den Fußraum zu rutschen. (Bilder 1 und 2) Neues Thema, die Positionsleuchten. Sie sind bei der NH 90 schon recht klein, zumal in 1/8,9. So habe ich lange nach solch kleinen, rechteckigen LEDs gesucht. Die, die ich fand, haben keine Leuchtkraft. Zuerst wollte ich dann einfach runde 5mm LEDs setzen, bin aber rechtzeitig auf die Idee gekommen, die LEDs umzuschleifen. So habe ich aus runden 5mm LEDs rechteckige mit 3x4mm Kantenlänge geschliffen. Man darf aber nur den vorderen Bereich oberhalb der Platine schleifen. So habe ich leuchtstarke Positionsleuchten in kleinerer Ausführung erhalten. Zum Schleifen habe ich mir eine Vorrichtung gebaut, dort werden die LEDs eingeschoben und können maßgenau geschliffen werden. Natürlich muss man sie freihand waagerecht halten, dann um 180° drehen und die Gegenseite bearbeiten. So wird der Körper auf 3mm runtergefeilt. Die anderen beiden Seiten, die etwas weniger geschliffen werden, um 4mm Breite zu erhalten, werden ebenfalls in dieser Vorrichtung gefeilt, aber man hört halt eher auf und misst öfters nach. Das ganze wird überraschend genau und sieht eingebaut sehr gut aus. Natürlich muss der versenkte Teil der Dioden geschwärzt werden, damit die Radkästen nicht von innen beleuchtet werden. Die geschliffenen Flächen bleiben rauh, dadurch wird die Lichtbrechung erhöht und die Richtwirkung der LEDs gemindert. Eine weitere Antenne fehlte mir noch unter dem Rumpf, sie sitzt neben dem Bugfahrwerk. Eine ähnliche Antenne hatte ich früher schon mal unter das Heck gebaut, damals aus Alu, Kohle und Holz. Dieses Mal habe ich 3mm Protex verwendet, eine recht flexible, aufgeschäumte Platte aus dem Baumarkt. So konnte ich das Bauteil einteilig machen und durch seine Flexibilität ist es weniger bruchgefährdet. Mit Feilen und Schleifpapier wurde die Antenne profiliert. (Bilder 1 und 2) Zudem habe ich den Piloten von Microhelis als Pappschablone in 1/8,9 angefertigt. Der erste Versuch in der Originalgröße von 1/10,2 zeigte, daß dieser zu klein ist. Der vergrößerte Pilot sieht auf seinem Sitz größenmäßig passend aus. Aber da ich ja den Instrumentenkasten knapp einen Zentimeter tiefer und rückwärtiger montieren mußte, fehlt mir genau dieser Platz im Kniebereich. Es geht zwar, ist aber äusserst knapp. (Bilder 3 und 4) Die Sitzteile des Bausatzes sind nicht unbedingt das Gelbe vom Ei, aber man kann was draus machen, hab ich mir gedacht. Die Lehnen habe ich aber nicht von hinten gegen die Sitzfläche geklebt, wie es vorgesehen war. Zuerst habe ich sie in der Dicke umd etwa die Hälfte reduziert und ordentlich gekürzt. Hierbei habe ich den Pappkameraden gut als Maßstab verwenden können. Die untere Schnittkante wurde mit einer Leiste verschlossen, oben kam eine Kiefernleiste für die Kopfstütze rein. Die Kopfstützen habe ich aus einer Kunststoffplatte geschliffen und mit 2mm Kohlestäbchen befestigt. Die Lehnen werden mit Distanzstücken aus Kunststoffrohr am Sitz befestigt, seitlich wird die Dämpfung der Sitze angebaut. Die Alulaschen sind um einen 3mm Stahl gewickeln, das bekommt man sehr gut hin, wenn man den 3mm Stahl, in meinem Fall ein Schraubenzieher auf das Ende des Alus drückt und dann die Lasche herumzieht. Dann mit der Flachzange die fertiggestellte Halbrundung greifen und die Lasche weiter schliessen. Dann habe ich die Sitzkonsolen mit Sperrholz verlängert. Die Piloten werden somit vernünftig im Cockpit fixiert und die sichtbaren Sitzgestelle brauchen nicht so stabil zu sein da sie nur Zierrat sind. Die senkrechten Streben sind Bowdenzugrohr, oben mit einer abgekniffenen Nagelspitze verklebt. Es sind die schwarzen Nägel von diesen Kabelhaltern, die im Keller an die Wand genagelt werden. Einfach perfekt für diesen Zweck. Die Feder hatte ich in der Restekiste und einfach so lang gezogen, dass eine Spirale rauskommt. Dann wurden die Sitze lackiert und ins Cockpit montiert Die Steuerknüppel entstanden in Eigenregie aus Alurohr, der Fuss ist ein umfunktionierter Schmiernippel. Die Knöpfe am Schalterpanel sind aus Nägelköpfen gefertigt. In ähnlicher Bauausführung entstanden die Pitchknüppel. Damit ist der Cockpitbau vorerst abgeschlossen. Erst wenn die Piloten da sind, werden noch Gurte gebaut. Heute habe ich mal was zum Thema Cockpitbeleuchtung. Ich hatte von einem Kollegen ein Stück LED-Band bekommen, er hat so etwas in seiner Wohnung verarbeitet. Das Band besteht aus Einheiten von je 3 LEDs mit einem Widerstand, kann also einheitenweise gekürzt werden. Von ihm stammt auch die Idee, einzelne LEDs auszulöten, um damit RC-Crawler zu beleuchten. Auf die gleiche Art möchte ich das Cockpit der NH 90 beleuchten, deshalb beschreibe ich mal die Vorgehensweise. Zuerst muss man feststellen, wo Plus und Minus an den LEDs ist. An einer Gehäuseecke ist eine Markierung, ich habe die entsprechend Seite mit schwarzen Edding markiert.(Foto1) Dann werden sie mit Lötkolben und Pinzette ausgelötet, dazu ziehe ich die Schutzfolie ab und klebe das Band einfach auf den Tisch.(Foto2) Den Sockel fertige ich aus einer Stiftreihe mit 2,54mm Rastermaß. Ich habe abgewinkelte genommen. Je Element werden die Pins herausgezogen und um 90° versetzt zur Stirnseite wieder eingesteckt. Da ja immer zwei verschieden lange Pins in einem Raster stecken, baut man abwechselnd lange und kurze Sockel, oder man entscheidet sich für eine einzige Bauform und legt die nicht passenden Pins in die Grabbelkiste. (Foto3) Jetzt wird die LED mit Doppelklebeband auf den Tisch geklebt und der Sockel nach dem Verzinnen angelötet. Um hier Verwechslungen auszuschliessen, habe ich entsprechende Flanke des Sockels (Minus) ebebfalls mit einem Edding geschwärzt.(Foto4) Fertig gelötet, wird das Element mit dem Cutter von der Sockelleiste abgetrennt.(Foto5) In einer schnell zusammengeschusterten Vorrichtung werden nun alle Einheiten auf Funktion getestet. Immer paarweise an 2S, so wie sie auch später verwendet werden. Einzeln würden sie an 2S durchbrennen. (Foto6) Die LEDs sind so grell, reinschauen kann man nicht.(Foto7) Hier sieht man die Helligkeit zweier LEDs, der Raum ist ansonsten unbeleuchtet.(Foto8) Die Beleuchtung des Cockpits entstand in Form einer Steckkarte. Mit Hilfe eines Stücks einer Lochrasterplatine wurde die Karte gebohrt. Die Leds werden nun eingesteckt und mit Heißkleber fixiert, anschliessend erfolgt die Verdrahtung (Bilder 9-10) Die Beleuchtung durch das Foto sieht sehr gut aus (Bild 12) |

AuthorHier werden Baufortschritte der NH90 beschrieben. Kommentare erwünscht! Archives

October 2016

Categories |

RSS Feed

RSS Feed